6 anos se passaram desde o lançamento da primeira e última nota sobre este projeto ( motor de 2 tempos próprio. CR620recomendado para revisão). Aí parei devido a problemas com terceirização na metalurgia. Alguns não podem, alguns não querem, alguns o fazem indefinidamente, alguns não querem devolver os detalhes. E a cidade em que moro tem uma gloriosa história industrial e foi o centro da indústria de Petrovsk no século 18, mas agora há uma raiz no nome da cidade e várias empresas em operação que empregam cerca de uma pequena porcentagem da população do passado glorioso. E agora não é a década de 90 e nem mesmo a década de 2000, quando dava para combinar com uma pessoa da fábrica para que ele fizesse uma coisa dessas por você. Agora eles têm um emprego e um posto de controle na entrada, como descobri depois - nominal. Toda essa história com a transferência de detalhes onde se encontram, e não realizados, a busca de novos lugares e afins deambulações durou vários anos. Acabouque consegui fundir uma fundição de alumínio complexa perto do galpão na dacha dos pais, mas processar o que não parecia ser um problema inicialmente - não.

Ao mesmo tempo, conheci um mestre da oficina da universidade que, primeiro sob supervisão e depois de forma independente, me permitiu trabalhar em máquinas. A única pena é que as máquinas eram um pouco maiores do que a bancada e meu elenco não teve chance de entrar nelas. No entanto, fiz pequenas peças com eles para venda e ganhei dinheiro com um torno de nível industrial, embora produzido em uma fábrica de reputação duvidosa na ARSSR.

Do local onde eu poderia fazer algo, havia um pedaço de 3x3m de um celeiro na dacha dos meus pais e uma concha de garagem. Em um não há lugar em outra luz. Decidi que o problema com a eletricidade era mais fácil e mudei a máquina para a garagem. Lá eu lavei, separei e estudei. Parece que há eletricidade na cooperativa em frente através dos arbustos e uma escorva, a 10m de distância. Entrei em contato com o presidente e pedi-lhe que pagasse todas as taxas pelo direito de comprar eletricidade de sua cooperativa. Ele era categoricamente contra. Feil. Também não consegui convencer os vizinhos dos reformados. Feil. Teve a ideia de alugar uma garagem com amigos para arrumação e reparação de veículos motorizados. Chamavam os anúncios, iam olhar, e todas as vezes a comunicação com o dono do imóvel terminava após a questão da instalação da máquina. Feil. O projeto foi adiado para o próximo ano, como de costume.

No final do verão do ano que vem, eu, aparentemente, cansei tanto meus pais com os montes de lixo de fundição no campo (na minha opinião, eles diluíram bem a paisagem rural e se livraram de cortar a grama a poucos metros deles) que decidiram me comprar uma garagem perto de casa e com eletricidade , já com três fases ao longo da parede. Lá, finalmente, o torno ganhou vida e pude começar a processar a fundição do cilindro após 2,5 anos de exposição.

Quando finalmente processei a fundição, encontrei outro problema: fiz um acordo com uma pessoa que faz revestimentos galvânicos superduros em cilindros de ICE e projetei o cilindro especificamente para o revestimento e, com o passar do tempo, a pessoa já havia parado de fazer isso ou simplesmente não pegava, enquanto outros ou eles fizeram isso a um custo alto ou eles ficaram de alguma forma muito confusos nas respostas. Além disso, os carretéis eram verticais, no momento do projeto não conseguia pensar como um tecnólogo, porque não tinha uma base de produção própria. Essas eu não consegui segurar e dei para o lado, onde o cilindro ficou pendurado por seis meses. Então o projeto começou, eu queria terminar no verão, nunca aconteceu, e agora de novo. Foi necessário fazer uma manga de ferro fundido, mas só então tantas ideias novas se acumularam que o projeto de 4 anos ficou desatualizado e não havia vontade de arrastá-lo.Portanto, este ramo parou para sempre.

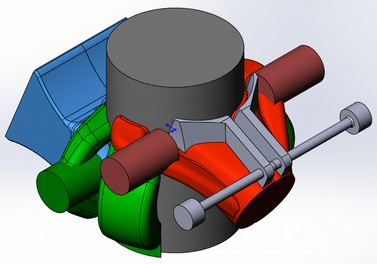

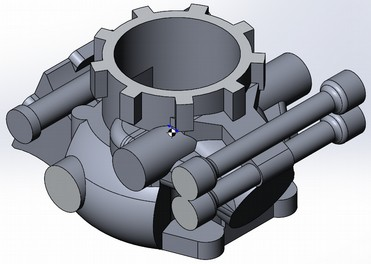

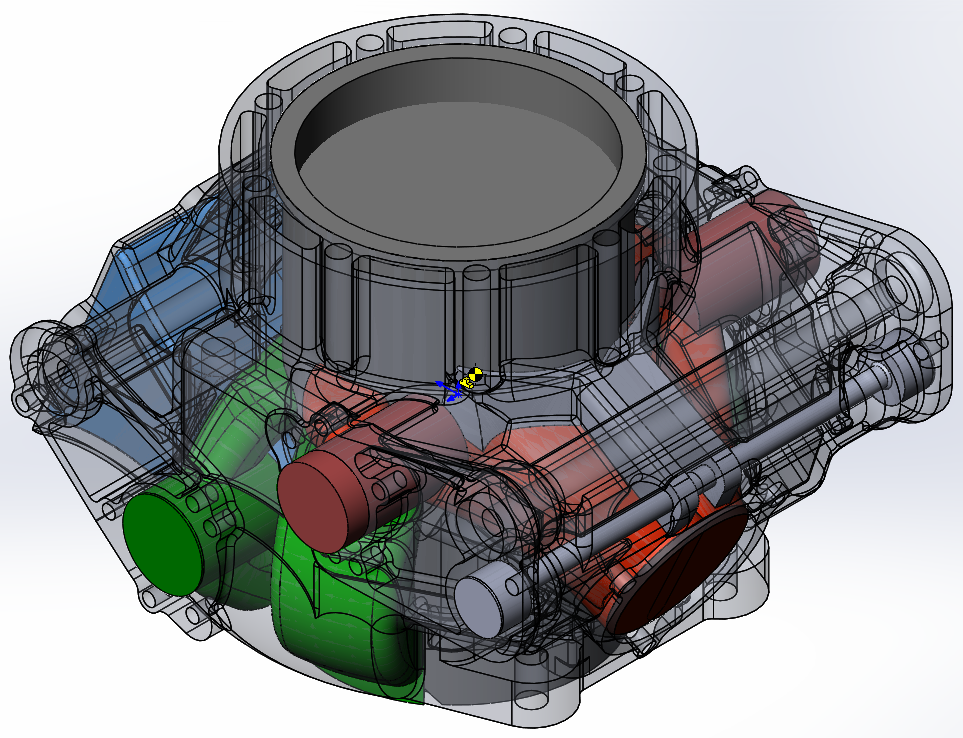

Uma nova versão do cilindro foi preparada no inverno. É a partir deste momento que se pode contar a cronologia do projeto. Sua característica distintiva é a abundância de "mecanização" - duas válvulas nos canais de exaustão e bobinas nos canais de purga.

Vamos começar com uma pequena teoria sobre válvulas de potência em motores de combustão interna de dois tempos.

Introdução

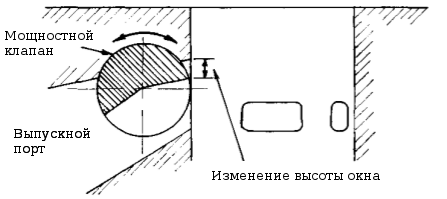

Até o momento, motores de dois tempos com sopro de câmara de manivela são usados para controlar a seção e / ou fase da porta de escape. Esses sistemas fornecem uma curva de potência suave. A alteração da fase ou seção transversal da porta de saída é realizada por meio de uma aba localizada no canal de saída. Sua posição depende da velocidade do virabrequim. O acionamento do amortecedor pode ser pneumático, mecânico ou elétrico. Por exemplo, em um motor de motocicleta Yamaha TZ500 em alta rotação, cerca de 10500 min-1, a fase de exaustão é 202deg, e em baixa rpm cerca de 180deg. A ilustração mostra o design da válvula de potência Yamaha.

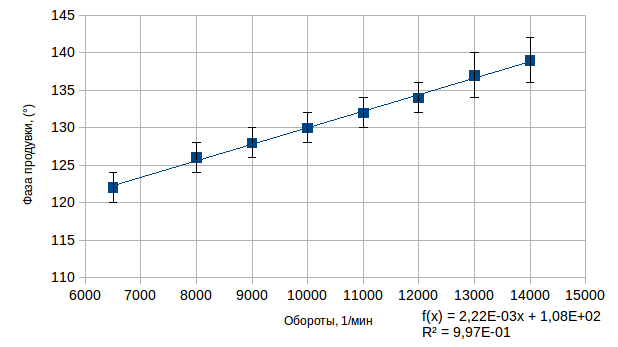

Quanto à saída, para a purga, também há uma dependência da fase de purga ideal em rpm, devido ao compromisso entre a velocidade do gás na corrente de purga, a perda de mistura nova pela saída e o volume de mistura nova fornecida durante a purga. Essa dependência é linear, como pode ser visto no gráfico a seguir.

Em contraste com a porta de saída, os canais de purga também são caracterizados pelos ângulos de saída: horizontal e vertical. No caso de uma purga de cinco canais, geralmente quatro ângulos horizontais diferentes e diferentes de zero e cinco (dois para 1-4 canais e um para o 5º) ângulos verticais são obtidos.

Ângulos horizontais das portas de purga: A, B, C, D

Ângulos verticais dos canais de purga principais

Esses ângulos são necessários para obter um loop de purga característico. Este método de sopro é chamado de sopro em loop e fornece a remoção mais eficiente dos gases de escapamento sem aumentar o número de partes móveis do motor e complicar seu projeto. Portanto, no momento, apenas é usado em todos os motores de dois tempos, exceto para os motores a diesel de dois tempos. Devido à importância dos ângulos de saída das passagens de purga, os métodos usados para controlar a saída não podem ser aplicados. Porque eles criarão turbulência indesejada no canal de purga ou alterarão seus ângulos de saída.

Autores [A. Graham Bell. Ajuste de desempenho de dois tempos. Haynes Publishing, 1999.] afirmam que as oscilações de frequência naturais ocorrem durante a purga. :

Onde:

- a velocidade do som no canal de purga;

- o volume da câmara de manivela sem levar em conta o volume dos canais de purga;

- o comprimento médio do canal de sopro;

- a área da seção transversal média do canal de sopro;

é a largura da seção transversal média do canal;

- a altura da seção transversal média do canal.

Expressão é uma alteração que leva em consideração a influência da entrada do canal de purga.

Esta frequência natural, , deve ser igual a:

Onde:

é a limpeza das rotações do virabrequim do motor;

- fase de purga.

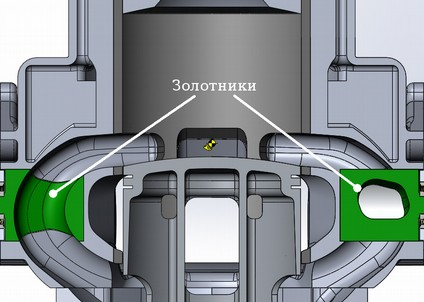

Assim, da expressão (2) segue-se que a frequência natural das oscilações que surgem durante a purga é diretamente proporcional à rotação do motor, mas o lado direito da expressão (1) não depende da velocidade do virabrequim. Portanto, a purga funciona otimamente apenas em uma faixa estreita de revoluções, e para expandir a faixa de operação, é necessário adicionar a dependência das revoluções ao lado direito da expressão (1). A maneira mais fácil de fazer isso é introduzindo a dependência da área da seção transversal média do canal de purga nas revoluções. Para não introduzir turbilhões indesejáveis no fluxo de gás no canal de purga, é desejável alterar a seção transversal dos canais de purga, alterando seu número. Por exemplo, usando spools que fecham alguns dos canais de purga. No âmbito deste projeto, propõe-se bloquear os canais de purga adicionais com spools.

: ,

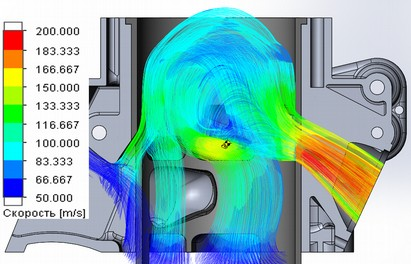

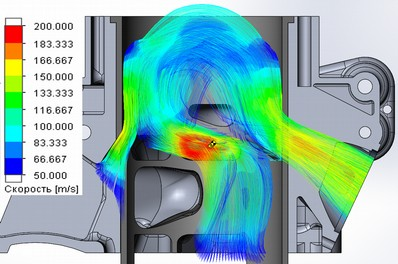

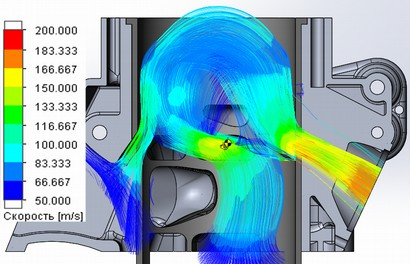

O impacto desta solução foi investigado usando uma simulação de computador de blowdown no pacote de software SolidWorks Flow Simulation. A purga é realizada com uma diferença de pressão constante entre a entrada dos canais de purga e a saída do canal de saída. O pistão foi considerado estacionário e no ponto morto inferior. Os processos de admissão e exaustão não foram considerados. A diferença de pressão foi selecionada a partir da diferença de volumes sob o pistão no ponto morto inferior e superior e foi de 0,6 kg / cm2. Devido às suposições acima, os resultados do cálculo nesta aproximação estacionária podem ser considerados qualitativos sem avaliação quantitativa. Já que, por exemplo, é impossível separar os processos de exaustão e purga no tempo ou no espaço. Esta é a principal dificuldade para simulação computacional de motores de dois tempos com sopro em câmara de manivela.

As figuras mostram que o fechamento das bobinas afeta significativamente a distribuição das taxas de fluxo e o tipo de ciclo de purga: com os canais adicionais fechados (modo de três canais), a velocidade do gás aumenta durante o processo de purga e o ciclo de purga torna-se mais pronunciado e distante da janela de saída, o que deve reduzir a perda de mistura fresca através da porta de saída e reduzir a proporção de gás residual, ao mesmo tempo, uma alta taxa de fluxo na saída dos canais de purga durante a purga de três canais indica a presença de um gargalo que limitará o fluxo de gás através do motor e, portanto, a potência em alta rpm. No caso do modo cinco canais, a mistura dos gases deve ser maior, o que significa que o coeficiente de gases residuais aumentará, mas ao mesmo tempo será observada uma velocidade menor, e o canal de exaustão se tornará um "gargalo"o que reduz a perda de mistura fresca através dele.

2000 ( )

2000 ( )

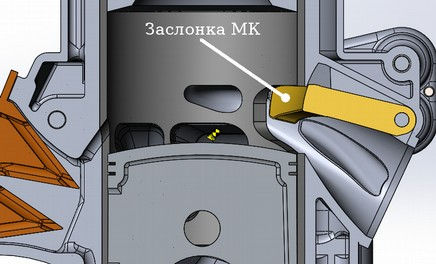

Além das bobinas nos canais de purga, está prevista a instalação de uma válvula de potência (MC) no canal de saída para verificar o funcionamento conjunto dos dois sistemas. A válvula na forma de um carretel de setor é mais adequada para o atuador MK. Isso se deve ao fato de que a borda da aba de tal válvula de potência em toda a faixa do curso de trabalho é o mais próximo possível da superfície de trabalho do cilindro (isto é, em um pequeno ângulo de rotação, a trajetória do movimento até o ponto na borda da válvula é próximo a uma linha reta), e não apenas na posição inferior, como em no caso de uma bobina cilíndrica ou de um portão inclinado. Além disso, esse projeto de amortecedor não cria vórtices fortes atrás de si, como um amortecedor de porta que se move paralelamente ao eixo do cilindro.

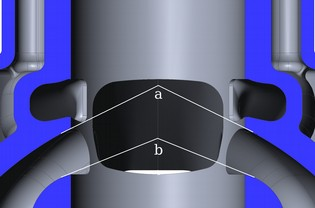

Aba da válvula de potência (MK) no estado abaixado

Purgue com carretéis fechados em canais de purga adicionais e amortecedor MK abaixado

Desenvolvimento de modelo

Com base nas informações (tabela) obtidas durante o estudo dos cilindros das motocicletas Kawasaki KX500, Honda CR500, Yamaha YZ490 e CZ 514, as fases de purga e exaustão foram escolhidas iguais a 125deg e 186deg, respectivamente, com uma válvula de potência totalmente fechada, a fase de exaustão é reduzida para 156 °. O número de canais de purga é escolhido igual a cinco e a saída é de duas janelas principais e duas portas adicionais. Uma válvula de pétala foi instalada na entrada.

| Curso do pistão, mm | Comprimento da biela, mm | Altura de saída, mm | Altura da janela de purga, mm | Fase de liberação, deg. | Fase de purga, deg. | |

|---|---|---|---|---|---|---|

| Honda cr500 | 79 | 144 | 34 | 15,5 | 180,1 | 119,5 |

| Yamaha YZ490 | 82 | 137 | 37,8 | 16,8 | 188,5 | 123,7 |

| Cezet tipo 514 | 72 | 130 | 32 | 17 | 183,4 | 131,5 |

| Kawasaki kx500 | 86 | 145 | 36,5 / 40 | 17 | 180,1 / 189,3 | 121,3 |

| Projeto CR724 | 79 | 144 | 26/36 | 17 | 156 / 185,8 | 125,3 |

Nota: Se a célula contém dois parâmetros de altura da janela de saída ou a fase de liberação, então o primeiro se refere ao estado com MC totalmente fechado e o segundo com aberto.

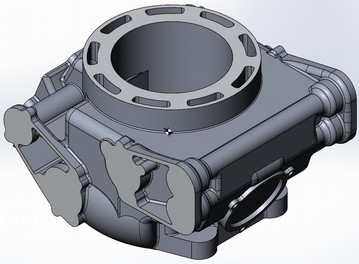

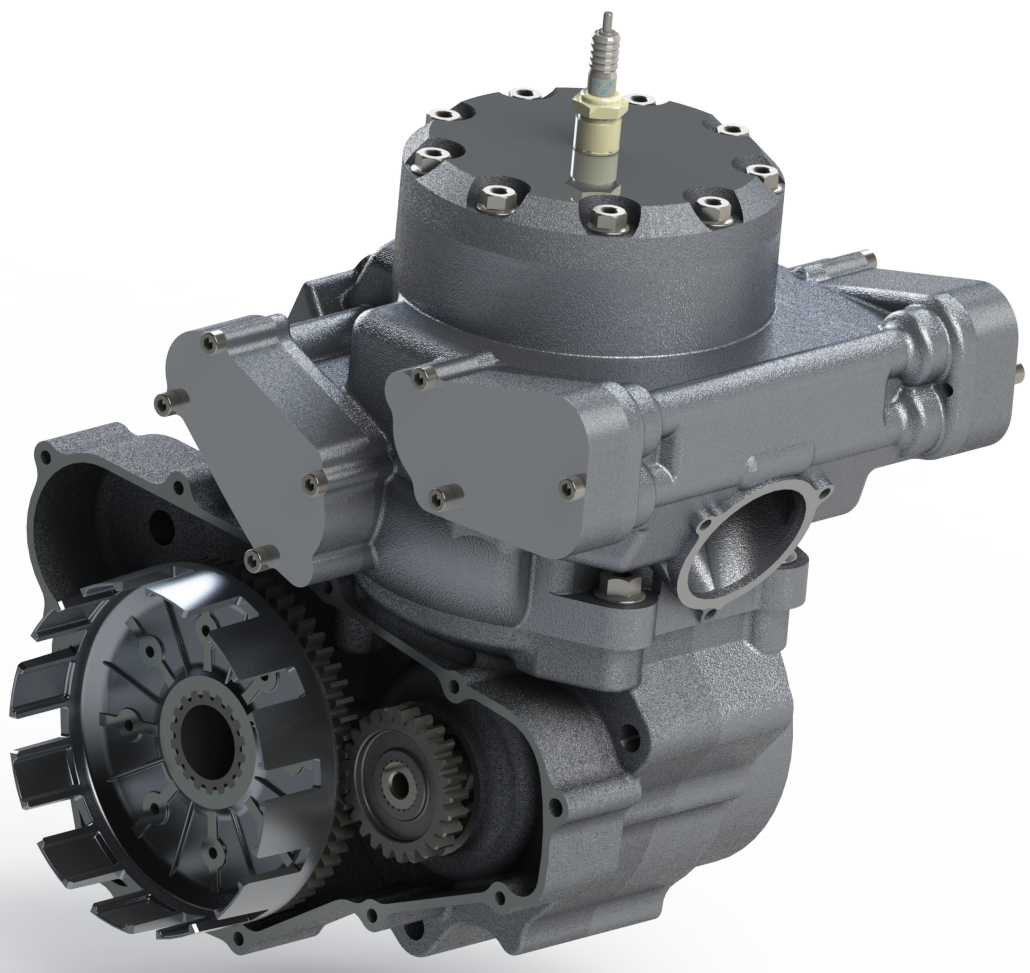

Após medições dos elementos do motor base acoplados ao cilindro, um modelo sólido tridimensional dos canais de distribuição de gás e cavidades associadas a eles foi criado. Todos os desenhos foram feitos usando o pacote de software SolidWorks.

Modelo sólido de canais de distribuição de gás

Começar com um modelo sólido de canais permite minimizar o número de pontos de fundição grossos e reduzir seu peso. Na próxima etapa, um casco com uma espessura de parede de 4-6 mm e um flange de montagem inferior foi construído em torno do modelo do canal.

Casca do canal sem recorte do modelo do canal

A camisa de resfriamento foi obtida pela construção de uma segunda casca ao redor da casca do canal, de forma que uma distância de 6-10 mm permanecesse entre as duas cascas nos pontos quentes (a parte superior do cilindro e os canais de descarga). A espessura da parede da casca dos canais de resfriamento é de cerca de 4 mm. A entrada da camisa de resfriamento está localizada na parte inferior do cilindro, sob o canal de exaustão e acima da borda superior dos canais de purga, a camisa cobre todo o perímetro do cilindro. Além disso, nesta fase, foram construídos os planos das tampas de distribuição de gás e os flanges de admissão e escape.

Modelo de cilindro sólido sem recorte de

modelo de canal O modelo de cilindro é obtido subtraindo do modelo de canal obtido na etapa anterior, portanto, o modelo de canal forma cavidades. Além disso, foi feita a marcação dos furos de montagem, bases de rolamento e camisas. Isso completa a construção do modelo do cilindro.

A construção do liner e das bobinas foi realizada da mesma forma, subtraindo o modelo do canal dos "blanks" sólidos correspondentes.

Acabou e tanto texto, então para o sim eu termino esta parte. A próxima abordará a fabricação de equipamentos de fundição e a execução de fundição cilíndrica.

Próxima parte: seu próprio motor de 2 tempos: caixa de areia, bolos de Páscoa e 10 kg de metal fundido