Sistemas autônomos, a introdução de componentes eletrônicos em usinas de energia e a rede de veículos - todas essas inovações são baseadas na tecnologia de semicondutores. “Mais de 80% de todas as inovações em automóveis modernos são possibilitadas pela microeletrônica”, disse Stefan Simon, especialista em semicondutores com controle de qualidade. “No total, um carro moderno usa cerca de 8.000 semicondutores em 100 unidades de controle interconectadas. O poder de computação de cada um desses dispositivos é maior do que o do primeiro foguete a chegar à lua. "

O Audi Semiconductor Lab segue os princípios e métodos de gestão preventiva da qualidade. O laboratório desempenha uma importante função de comunicação entre diferentes departamentos - é o centro de controle de qualidade e análise de condutores, e também lida com tecnologias de montagem e conexão. Tudo isso funciona tanto internamente quanto em colaboração com parceiros da indústria e da pesquisa.

O laboratório também é um órgão especializado, pois realiza avaliações intersetoriais e interdisciplinares de componentes e montagens, além de examinar processos de montagem e fabricação. Outra de suas atribuições é a qualificação de funcionários de diversas especialidades. Esta ampla gama de poderes e capacidades torna o Audi Semiconductor Lab absolutamente único em toda a indústria automotiva europeia.

Os especialistas de laboratório avaliam os vários componentes (conjuntos próprios de módulos de controle) quanto à adequação, confiabilidade e qualidade de construção. Nos estágios iniciais de desenvolvimento, os funcionários formulam e validam os requisitos para um chip que mais tarde será usado em carros (e esses requisitos diferem acentuadamente daqueles usados em outras indústrias). A vida útil média de um smartphone é de dois anos, enquanto a de um carro é de cerca de 15 anos. Além do mais, os casos de uso e cargas a que os carros estão sujeitos são incomparáveis aos enfrentados pelos smartphones. “Os semicondutores devem ser projetados e fabricados para levar em consideração as flutuações de temperatura, umidade e vibração no veículo”, explicou o especialista em semicondutores Oliver Zentfleben.

Os componentes também são verificados quanto à sua resistência ao desgaste temporário, uma vez que processos de envelhecimento acelerado podem ocorrer no carro. Entre os diversos estudos nesta área, destaca-se o envelhecimento acelerado em câmara térmica. A análise física também é usada para estudar o desempenho dos dispositivos e seu comportamento de envelhecimento.

Análise de raios X

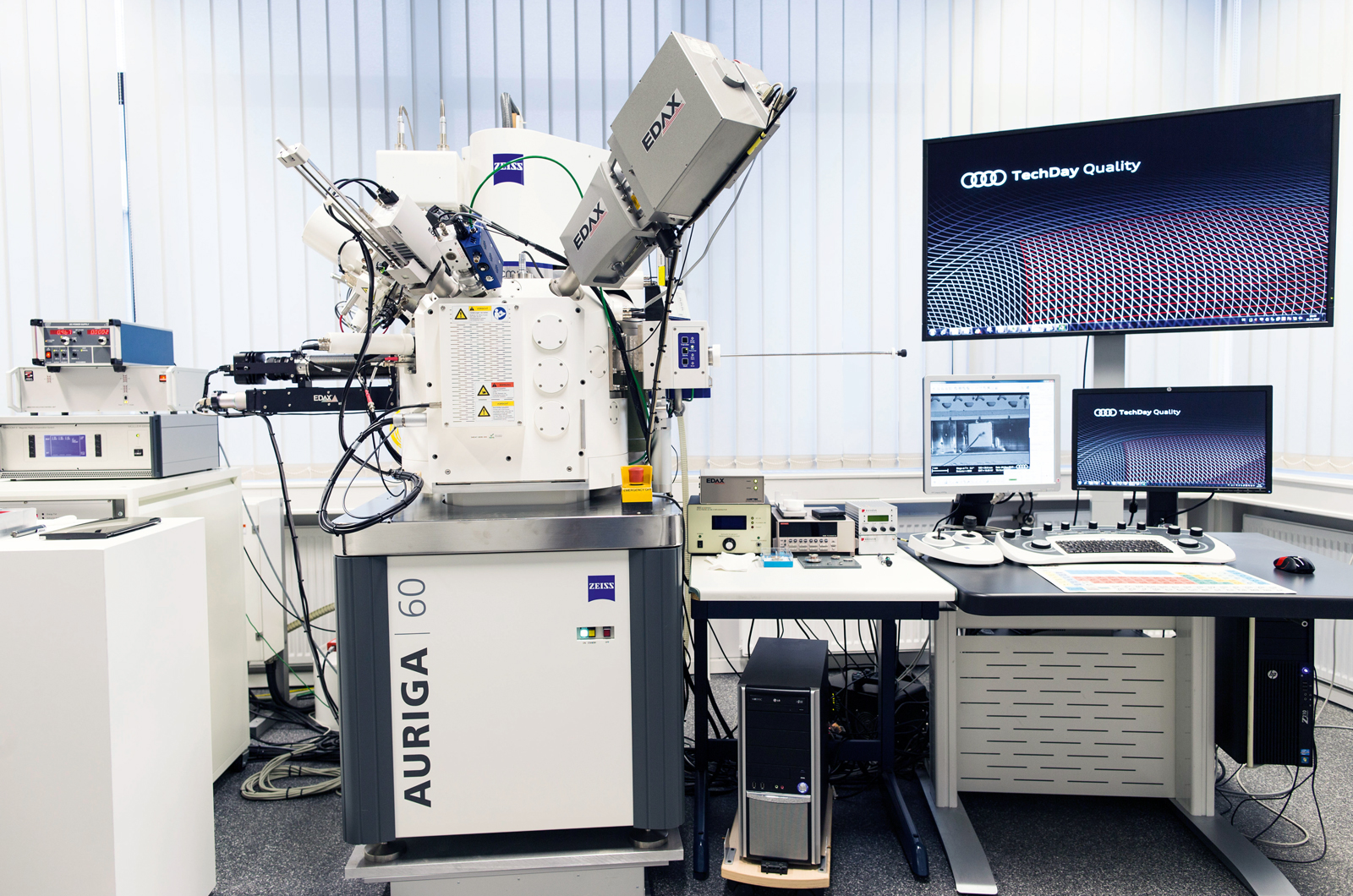

Um moderno aparelho de raios X e um microscópio eletrônico de varredura estão instalados no laboratório. Para procedimentos de análise específicos em chips semicondutores, especialistas de laboratório trabalham junto com colegas do laboratório de ciência de materiais.

Por exemplo, eles realizam conjuntamente a preparação da amostra usando feixes de íons focados (FIB) (usando um microscópio eletrônico de varredura que emite feixes de íons focados). Todos esses métodos podem ser usados para verificar as unidades de controle quanto a erros de série e de processo.

Digitalização

Nos últimos anos, as prioridades mudaram significativamente. Apesar de os motoristas compararem as características dos diferentes veículos e prestarem atenção ao seu design, também esperam a introdução de tecnologias modernas. Exemplos de tais tecnologias incluem dados de direção Audi Connect, conectividade e integração de smartphones e modernos sistemas de assistência ao motorista.

Para atender às necessidades dos clientes, a indústria automotiva deve usar e implementar cada vez mais tecnologia avançada. Antes, os componentes eram considerados adequados para uso em automóveis, após anos de uso em produtos eletrônicos de consumo. Agora, novos componentes aparecem nos carros com muito mais rapidez e, para garantir alto desempenho, são pré-testados. Para garantir padrões de alta qualidade, o Audi Semiconductor Lab se dedica à formulação de requisitos e avaliação de tecnologia. Vários padrões de consumo (por exemplo, temperaturas de 0 ° C a 40 ° C) são comparados com os padrões automotivos (de -40 ° C a 125 ° C) e os requisitos de vida são verificados. Por exemplo, o aplicativo Audi MMI pode ser usado para visualizar o status do veículo,controle de clima ou verificação do nível de carga. Dessa forma, o veículo está constantemente conectado e interage com os elementos da infraestrutura, o que aumenta significativamente o tempo de atividade dos componentes para a rede. Também é importante notar que algumas aplicações automotivas serão operadas como "sempre em execução".

autoSWIFT —

Para acompanhar o ritmo acelerado de inovação da indústria e ser capaz de responder rapidamente aos novos desenvolvimentos, a AUDI AG tem parceria com empresas líderes nas indústrias de semicondutores e eletrônicos. Por exemplo, as bases para uma avaliação de tecnologia padronizada serão lançadas com FZI Forschungszentrum Informatik, Globalfoundries, HOOD GmbH, Infineon Technologies AG e Robert Bosch GmbH. O projeto de pesquisa autoSWIFT visa "acelerar os ciclos de desenvolvimento de sistemas eletrônicos em toda a cadeia de valor agregado do veículo." O programa visa trazer componentes eletrônicos inovadores e de alta qualidade para veículos com base nas tecnologias de fabricação mais recentes, com desenvolvimento e integração mais rápidos do que nunca. Quanto aos requisitos,que será apresentado aos processos de desenvolvimento no futuro, os funcionários estão atualmente investigando como podem transformar a cadeia de valor em uma rede completa.

Bond Tester

“As colaborações da empresa e interdisciplinares são projetadas para avaliar a adequação das tecnologias durante a fase de desenvolvimento e integrá-las aos processos de design do produto desde o início”, explica Helmut Lochner, especialista do Audi Semiconductor Lab e líder de projeto para autoSWIFT. Essa abordagem alinhará a tecnologia de semicondutores aos altos padrões de qualidade da indústria automotiva.

Tecnologia de iluminação

No novo Audi A8 e Audi TT RS (consumo total de combustível em litros por 100 km: 8,2 - 8,5, emissões de CO2 em gramas por km - 187 - 194), a empresa usa novos sistemas de iluminação traseira com tecnologia OLED. Ao contrário das fontes de luz de um único ponto (como LEDs), os dispositivos OLED são fontes de superfície. Seu brilho leva a uniformidade da luz de fundo para o próximo nível. Eles não projetam sombras fortes e não requerem refletores, LEDs ou outros componentes ópticos. Tudo isso torna as unidades OLED eficientes e leves, e seus requisitos de espaço são mínimos. Dividir a iluminação OLED em segmentos pequenos e controláveis individualmente com um arranjo tridimensional permite que novos cenários de iluminação sejam desenvolvidos para dar aos designers mais liberdade criativa em design e animação.

Cada dispositivo OLED contém dois eletrodos (pelo menos um deles é transparente) e muitas camadas finas de materiais semicondutores orgânicos. A baixa voltagem faz com que essas camadas (200 vezes mais finas que um fio de cabelo humano) brilhem. Tudo isso permitiu à Audi transferir seu DNA para a tecnologia moderna.

A equipe do laboratório participou de um processo de teste de várias etapas ao qual essa tecnologia foi submetida antes de ser introduzida na produção em massa. Os testes variaram do desenvolvimento de módulos de implementação específicos e validação da tecnologia subjacente e OLEDs para testar os conjuntos de luz traseira. Atenção especial foi dada aos aspectos únicos de uso que são característicos da indústria automotiva (por exemplo, envelhecimento acelerado causado pelo meio ambiente ou envelhecimento passivo convencional).

O primeiro uso de blocos OLED na indústria automotiva exigiu o desenvolvimento e a análise de parâmetros específicos dessa tecnologia. Audi Semiconductor Lab trabalhou com Desenvolvimento de Engenharia para avaliar totalmente a tecnologia para várias aplicações durante a fase de desenvolvimento. Fraquezas foram identificadas e eliminadas na própria tecnologia e nos processos de fabricação dos produtos que a utilizam. Os requisitos da tecnologia OLED foram identificados para projetos futuros e consagrados como padrões.

Eletrificação

A Audi está trabalhando ativamente na eletrificação de seus sistemas e no desenvolvimento de conceitos de mobilidade verdes. A eletrônica de potência faz parte desses projetos - o coração de qualquer veículo eletrificado. No coração desses sistemas estão os inversores PWM (em termos de tecnologia, este é um dos componentes mais exigentes).

Este dispositivo converte a tensão DC da bateria de alta tensão em AC trifásica para alimentar o motor elétrico. Semicondutores de alto desempenho em inversores ocupam aproximadamente 1 centímetro quadrado. Cada um deles deve conduzir uma corrente de 100 amperes a uma frequência de 10 kHz. Apesar do resfriamento eficaz, a perda de energia resultante na matriz leva ao rápido envelhecimento das conexões de contato elétrico.

De Audi Q5 hybrid quattro (2011), depois Audi Q7 e-tron quattro (2016; consumo de combustível em l / 100 km: 1,8 - 1,9; consumo de energia em kWh / 100 km: 18 , 1-19,0; Emissões de CO2 em g / km: 48-50) e para o próximo Audi e-tron (2018), a Semiconductor Labs fez muito pelo desenvolvimento tecnológico da eletrônica de potência. Por exemplo, eles avaliaram as conexões de processo entre microcircuitos e radiadores, devido aos quais verificaram as características térmicas. Ao mesmo tempo, os mecanismos de envelhecimento foram avaliados em pé de igualdade com os processos técnicos aplicados às tecnologias individuais. Os processos técnicos incluem soldagem, soldagem e queima - as chamadas tecnologias de montagem e conexão. Os resultados do trabalho dos especialistas foram fundamentais para a criação de uma norma corporativa geral,que foi parcialmente revisado para o Padrão Industrial Alemão em 2017.

RoBE - fixações seguras em veículos elétricos

Para garantir uma previsão confiável da vida útil de cada fixador durante a fase de uso, a Audi fez parceria com parceiros da indústria e pesquisadores terceirizados no projeto RoBE (Securement of Mounts in Electric Vehicles). O objetivo deste projeto é, no mínimo, aumentar a vida útil dos eletrônicos de consumo. O projeto, que também envolve os institutos de pesquisa Fraunhofer IZM e Fraunhofer ILT, visa desenvolver uma compreensão mais profunda da diversidade e interdependências na união de tecnologias. Novas tecnologias estão sendo desenvolvidas (como soldagem a laser) e novos materiais estão sendo investigados para superar as limitações atuais.

O incentivo mais importante para as instituições de pesquisa conduzirem pesquisas conjuntas sobre soluções inovadoras é o agrupamento de competências em toda a cadeia de desenvolvimento de produtos. Os critérios de avaliação e padrões de teste para novas tecnologias simplesmente não existem. Assim, o Semiconductor Lab participa do desenvolvimento de especificações de qualidade nos estágios iniciais de vários projetos e promove sua promoção em vários setores.

Automação de direção

O novo Audi A8 é o primeiro veículo de produção do mundo projetado para uso parcial de sistemas autônomos de Nível 3 de acordo com os padrões internacionais. O sistema Audi AI pode assumir o controle em tráfego lento a velocidades de até 60 km / h, em rodovias e em estradas com várias faixas com uma barreira física separando as faixas. Conforme você monta em IA, o controlador central (zFAS) analisa continuamente as informações ambientais combinando dados de diferentes sensores. Audi também foi a primeira empresa a usar scanners a laser em carros.

O scanner aumenta o ângulo de visão do radar de longo alcance de 35 para 145 graus. Graças ao amplo campo de visão, o veículo pode reconhecer outros usuários da estrada com antecedência e interpretar seu comportamento (por exemplo, saindo da pista). “Imagine um scanner a laser emitindo feixes de luz que varrem os arredores de um carro em uma fração de segundo”, disse Robert Kraus, especialista em tecnologia de manufatura no Laboratório de Semicondutores. Um espelho giratório em um corpo compacto direciona os feixes de um poderoso diodo sobre a área de varredura. O novo scanner não apenas detecta obstáculos, mas também pode determinar a distância exata até eles. Isso é feito medindo o tempo entre a emissão de um feixe e sua detecção no fotodiodo.

Os funcionários do Semiconductor Lab estão se preparando para implementar leitores a laser no novo A8 desde 2014. Em colaboração com o Desenvolvimento Técnico, eles desenvolveram especificações abrangentes para a própria peça e seus componentes. Antes de serem usados pela primeira vez na indústria automotiva, os diodos laser eram usados em produtos eletrônicos de consumo, e antes mesmo de serem submetidos a inúmeros testes e análises em vários laboratórios. Com base nos resultados desses testes, os processos de fabricação dos diodos foram otimizados para atender aos requisitos de qualidade.