A importância do problema térmico pode ser vista em uma regra prática simplificada que diz que cada aumento de temperatura de 10 no C encurta o tempo de falha em 2 vezes. Ou seja, se em 55 em um chip durará 10 anos, em cerca de 65 Com apenas 5 argumentos suficientes para melhorar um pouco a dissipação de calor do chip, se não jogar na obsolescência planejada. Esta regra está longe de ser a verdade última, mas é qualitativamente correta (você pode ler mais, por exemplo, aqui ).

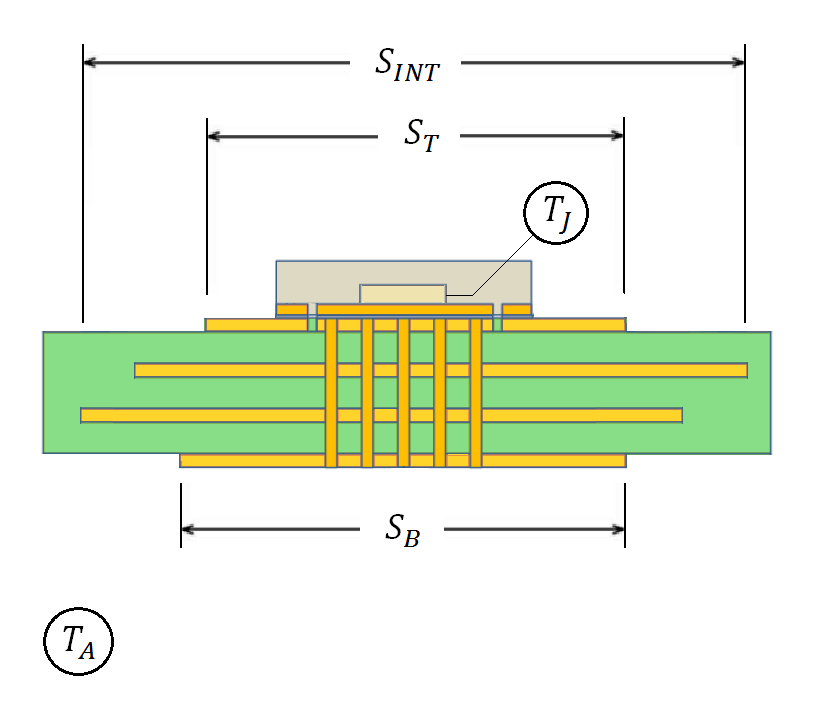

Organizar um dissipador de calor é quase sempre um processo indireto que complica o roteamento e, portanto, precisa ser planejado com antecedência. Para fazer isso, você precisa entender se a própria placa de circuito impresso pode lidar com o dissipador de calor. Os fabricantes de chips indicam na documentação o parâmetro resistência térmica "cristal-médio" R θJA . Parece:

e a estimativa está pronta. Mas isso é rude, muito rude. A resistência térmica é altamente dependente do PCB. E o que é indicado foi obtido em um experimento em uma placa de circuito impresso padronizada (por exemplo, como na Figura 1), que, provavelmente, será muito diferente do que você obtém. Digamos que você pode obter uma dissipação de calor muito melhor em uma área menor.

O que vale a pena prestar atenção é a resistência térmica R θJB ou R θJC (parte inferior) . Isso é algo que não depende mais do desenvolvedor e é determinado pelo corpo e seu design interno. Mas aqui, na maioria das vezes, a escolha de uma caixa é determinada pela potência de perda de calor, e a principal diferença de temperatura estará na placa. Portanto, reescrevemos a fórmula acima para o caso de dissipação de calor através de uma placa da seguinte forma:

onde R θBA é a resistência térmica da placa de circuito impresso com os parâmetros fornecidos. Você pode calcular essa resistência com base em um belo modelo,

Tudo com esta equação está bem (exceto para as funções de Bessel modificadas), e pode ser resolvido para uma superfície com convecção (removendo o "2" na raiz), mas apenas as placas são mais frequentemente sem simetria radial e não homogêneas, mas também o calor é fornecido de forma desigual ao longo do interior raio. Portanto, você precisa se adaptar. As duas primeiras questões são resolvidas dividindo-se em zonas anulares com propriedades homogêneas com a mesma área. Para resolver o último, você precisa construir um modelo aproximado do circuito de resistência térmica. A Figura 3 mostra o que foi sugerido no artigo original. É proposto dividir o tabuleiro em três zonas: a zona sob o microcircuito, a zona com polígonos na camada externa e a zona com apenas polígonos nas camadas internas. Somente os condutores que estão diretamente conectados ao microcircuito são considerados (condicionalmente, "toque").

É proposto calcular a média dos polígonos superiores e inferiores e obter a área média de metalização. Eu realmente não concordo com isso, uma vez que o efeito sobre a dissipação de calor dessas camadas é obviamente diferente, além de que elas podem diferir muito em área (a inferior geralmente será maior em área). Portanto, divido a placa em metades superior e inferior e fiz o cálculo para cada parte separadamente.

O artigo contém muitos gráficos com a influência de vários parâmetros, é útil olhar para eles. Calibrei minha abordagem para dividir a placa nesses gráficos (Figura 4) - eles são para os pacotes QFN5X5, QFN6X6 e QFN3X3, respectivamente. Quando a placa é muito grande, o gráfico "cai" no limite associado à resistência térmica das vias, mas seus parâmetros não são especificados. Peguei um diâmetro de 450 mícrons, uma espessura de parede de 20 mícrons, sem enchimento.

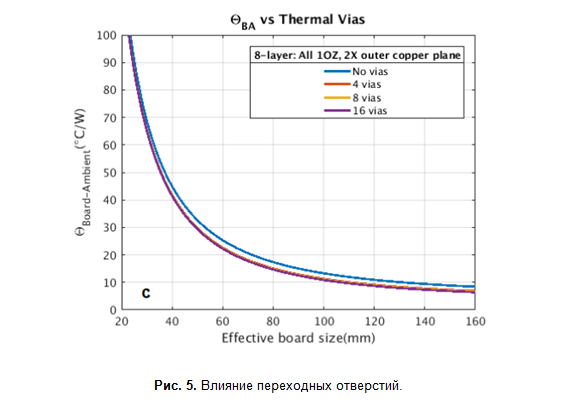

Percebe-se que os modelos estão correlacionados, mas não tentei atingir 100% de coincidência, pois faltam todos os dados de entrada. Além disso, existe um momento estranho com as vias (Figura 5), sua ausência praticamente não afeta a resistência térmica, que não é muito intuitiva.

Mesmo no gráfico inferior da Figura 4, você pode ver duas linhas de dados, onde contei o modelo de duas zonas por dois métodos: usando multiplicação de matriz, conforme descrito no artigo AND8222 / D, e usando um modelo, como na Figura 3, apenas a zona sob o microcircuito é descartada ( não contribui para a resistência). Pode-se observar que o gráfico do artigo vai para aproximadamente a mesma assíntota, como se a influência das vias estivesse ausente. Isso pra mim se tornou mais um fator de que algo está errado no modelo deles, levando em consideração a influência das vias (ou não entendo algo).

A calculadora revelou-se útil pelo menos no sentido de que permitia passar de ideias qualitativas sobre a influência de vários parâmetros para estimativas quantitativas. Pode-se concluir que a resistência térmica da placa pode ser conduzida para a região de 10 oC / W mesmo com convecção natural. Para dissipação, 2-3 W serão suficientes. Outra observação útil é que apenas o metal diretamente conectado ao microcircuito desempenha um papel significativo no dissipador de calor. Embora, é claro, quanto maior a fração de volume de cobre na placa, maior será a condutividade térmica efetiva. Com base nesta calculadora, você pode aumentar a presença de um dissipador de calor em um microcircuito e de um dissipador de calor para o gabinete, eu também farei isso. Se houver algo interessante, compartilharei nas próximas publicações.