Não faz muito tempo, minha equipe e eu desenvolvemos um pequeno computador incorporado para resolver IIoT e tarefas de automação industrial. O primeiro artigo sobre o nosso dispositivo pode ser visto aqui .

Decidimos desenvolver o dispositivo no amplo módulo Raspberry CM3 + testado e testado, o que nos permitiu criar um computador com grandes habilidades de computação, uma enorme comunidade e facilidade de uso. Por baixo do corte, vou contar em etapas, o que eles começaram e o que vieram no final.

A agonia de escolher um caso

Para dispositivos, mesmo no campo industrial, a aparência e a integridade do dispositivo são muito importantes; portanto, uma longa pesquisa de um caso que atenda aos nossos requisitos de tamanho começou. Eu queria encaixar o máximo possível em uma caixa e os parâmetros mínimos da placa eram 10 * 10

cm. Depois que pedimos várias variantes dos casos, tivemos que jogar fora mais deles, pois eles eram adequados apenas para artesanato em casa e vendê-los para pessoas dessa forma não foi possível. O principal concorrente da época era uma caixa de alumínio com tampas de plástico de 10 * 10 * 5 cm (Figura 1).

Figura 1 - O primeiro caso

Tendo recebido este corpo em mãos, decidiu-se parar nele. No mesmo momento, o desenvolvimento da placa estava chegando ao fim e já era possível estimar, de acordo com os desenhos, como processar as extremidades dos conectores de saída. No entanto, as capas de plástico após a usinagem fizeram com que parecesse não comercializável e, novamente, chegamos a um ofício, e não a um produto comercial acabado.

O brilho foi rapidamente arranhado e os furos pareciam muito assimétricos nessa moldura brilhante (Figura 2). Expectativa e realidade, como eles dizem.

Figura 2 - Tampas de plástico

No entanto, não tivemos que desistir do caso, porque o fabricante possuía o mesmo, mas com extremidades de alumínio, rapidamente o encomendamos e ficamos surpresos com a aparência perfeita (Figura 3). As extremidades são muito bonitas, mate e imunidade a ruído adicional foi um bônus. Tal caso custa um pouco mais, mas a beleza requer sacrifício.

Figura 3 - Caixa de metal

A segunda tentativa de processar os fins teve muito mais sucesso. Escolhemos a tecnologia das inscrições gravando (Figura 4), mas havia desvantagens que precisavam ser resolvidas. O mais importante é que o gravador (broca) é muito pequeno e delicado, a velocidade de gravação é bastante baixa. Além disso, a broca em si freqüentemente quebra. Por tudo isso, o preço aumenta bastante devido aos custos de eletricidade e mão-de-obra consumidos. Além disso, a sujeira entra na gravura e o alumínio oxida gradualmente, tornando as inscrições menos visíveis.

Figura 4 - Gravação de uma caixa de metal

Eles tentaram mudar essa tecnologia para gravação a laser, mas ficou feia. O laser queimou a tinta incorretamente e as inscrições ficaram escuras.

Como resultado, chegamos à serigrafia com assar no forno (Figura 5). Essa tecnologia provou ser a mais rápida e mais robusta. Tudo se resumia a pedir um modelo uma vez (saída de foto) e usá-lo para fazer um lote de até 50 peças por dia.

Figura 5 - Serigrafia do caso

Correções de bugs

O caso foi encerrado, mas o conselho permaneceu falho. A idéia do nosso computador é que qualquer usuário possa instalar facilmente equipamentos adicionais no dispositivo, desaparafusando os quatro parafusos no gabinete, como em um laptop. Acho que os dias em que os adesivos "Não abra, perda de garantia" foram colados aos estojos se foram.

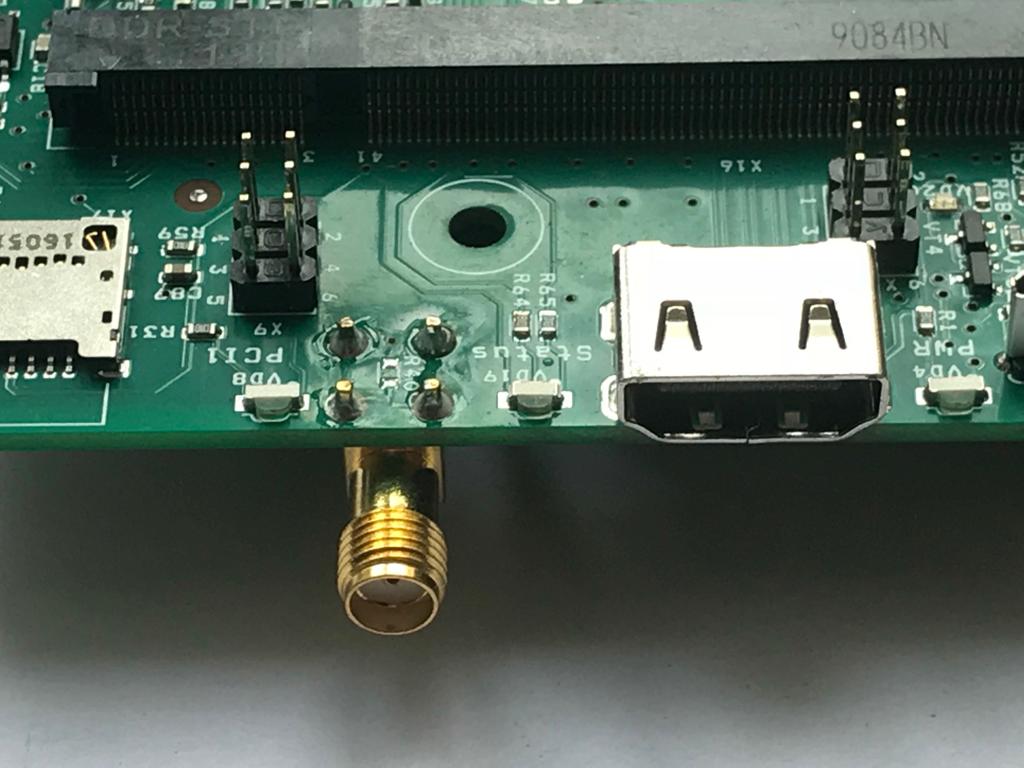

Dentro do gabinete, existem periféricos para firmware do módulo de computação, um cartão SIM e muito mais. No entanto, havia um problema com a montagem da placa no caso, a saber, os LEDs de saída nas pernas, que eram constantemente dobrados por nossos clientes que usavam protótipos para teste (Figura 6).

Figura 6 - LEDs de saída nas pernas

Nesse sentido, tive que mudar os diodos nas pernas para LEDs SMD que brilham de lado e o problema com a instalação da placa no gabinete foi resolvido, nada mais dobrado (Figura 7).

Figura 7 - LEDs SMD

A indicação estava no fundo da caixa e, para ver a luz, era preciso olhar para o final em ângulo reto. A idéia de fibras ópticas feitas de materiais poliméricos transparentes veio à mente (Figura 8). Faltava encontrar um orçamento, mas opção esteticamente bonita. Um plexiglás para laticínios com uma transparência de 20% e uma espessura de chapa de 3 mm veio à mente. Na primeira empresa de corte a laser foi selecionado o diâmetro de um cilindro em miniatura, que era igual ao diâmetro do furo no corpo. A peculiaridade é que, ao cortar a laser, a máquina fornece um pequeno chanfro de diâmetro inferior em 0,1 mm e, portanto, obtemos uma sacola de cones truncados em miniatura com um diâmetro menor de 2,9 mm e um superior de 3 mm, e a altura era de 3 mm, como a espessura das extremidades do nosso corpo. Nós inserimos o cone no orifício e o encaixe da prensa pressiona firmemente essas fibras no orifício, e uma pequena gota de cola na parte traseira as fixa firmemente.

Figura 8 - Guias de

luz de plexiglás Assim, o dispositivo recebeu uma aparência estética com um pequeno investimento no gabinete, mas é bom no início da produção e está planejado para reduzir custos, fazendo um gabinete semelhante ao aumentar a produção. A moldagem de plástico não é considerada devido ao alto custo de partida e ao baixo desempenho de blindagem em comparação com o metal.

Resultado

Agradecimentos para sua atenção! Esperamos inspirar nossos leitores a reciclar seus projetos pessoais em uma produção em maior escala, com uma perspectiva comercial. Em nosso grande país, nas prateleiras dos iniciadores, coisas realmente necessárias estão acumulando poeira que pode substituir a produção estrangeira.

No próximo artigo, contaremos a história dos testes e as sutilezas da configuração do modem mPCIe 3G Huawei e do módulo mPCIe LoraWan MikroTik.