Neste caso, falaremos de um dos projetos da empresa Laduga.

Laduga é uma empresa russa de engenharia automotiva que desenvolve componentes e sistemas eletrônicos e mecânicos para veículos. Ela trabalha com empresas automotivas nacionais e estrangeiras - Daimler, General Motors, Audi, Opel, AVTOVAZ, KAMAZ, ROSTELMASH, UAZ e uma série de outras.

É claro que o CATIA não é o único pacote de software utilizado pela empresa. Seus engenheiros trabalham com pacotes CAD (NX), pacotes CAE (PRADIS, LS-Dyna, Ansa, Ansys, Ansys CFX, Fluent, Ansa, Salome, Code-Aster, OpenFoam). No entanto, CATIA desempenha um papel fundamental em projetos de design, design real e otimização de acordo com os padrões e requisitos do veículo.

Por exemplo, como projetar os detalhes internos de um carro de passageiros, suas superfícies externas - pára-lamas, pára-choques, ou seja, o exterior do carro? Você não pode fazer sem CAD sério. Peças de motor ou elementos de transmissão também são complicados.

Tarefa difícil

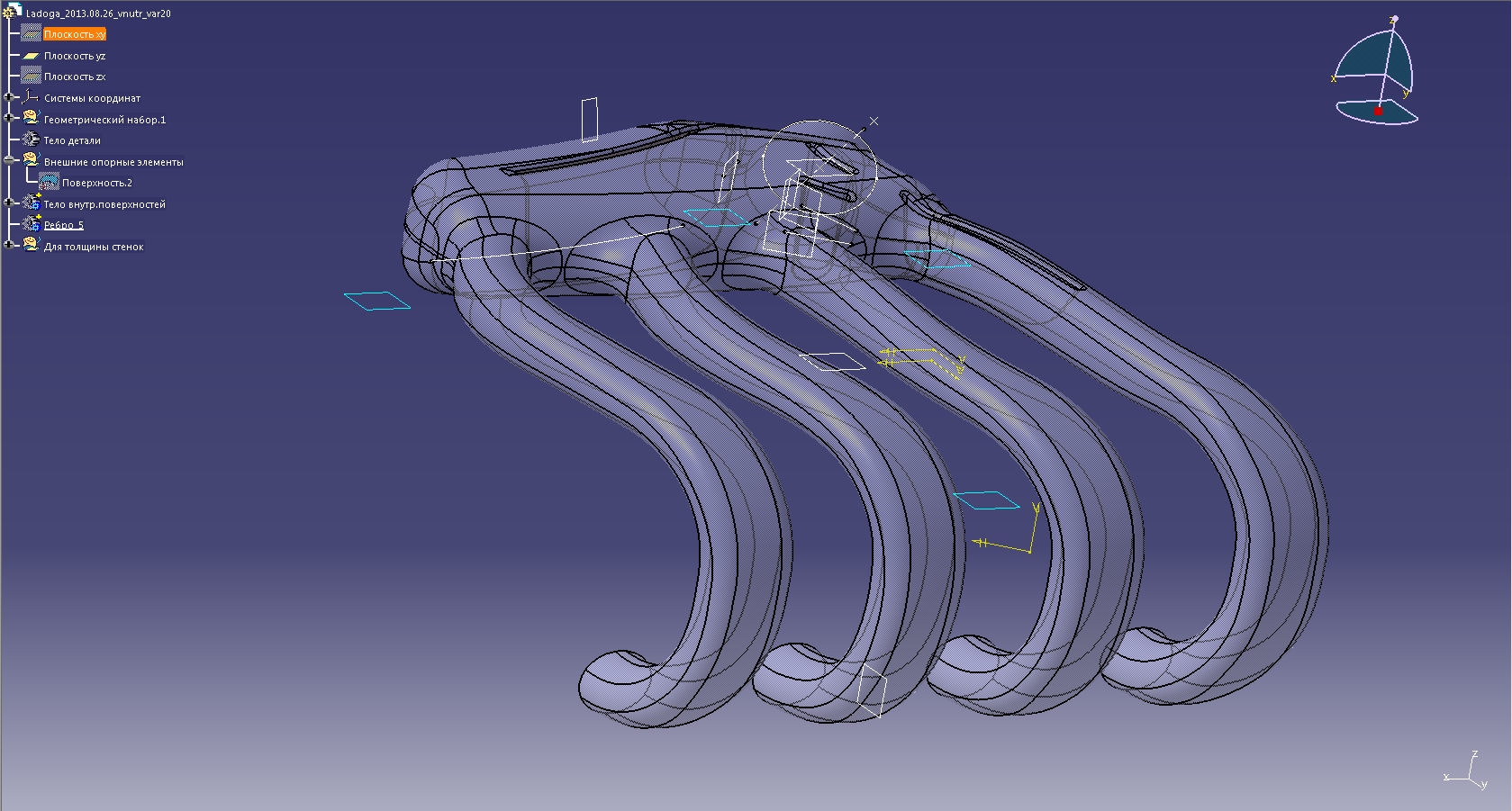

No projeto descrito, os engenheiros de projeto foram confrontados com a tarefa de desenvolver um módulo de admissão para um motor de carro de passageiros. Em conexão com o lançamento pela montadora de uma nova linha de automóveis de passageiros, foi decidido instalar um novo motor neles. Como sempre acontece, um novo modelo de motor foi desenvolvido modernizando o antigo: alguns componentes foram trocados e adicionados.

Em particular, como o novo motor deve ter mais potência e maior cilindrada, foi necessária uma modificação do módulo de admissão.

Kit de ferramentas de designer

O software CATIA V5 permite desenvolver modelos tridimensionais de produtos, desenhos associativos de peças e unidades de montagem, suporta o trabalho com grandes montagens, links associativos entre um modelo 3D e suas projeções em desenhos, inclui ferramentas para modelagem de superfície e trabalho com layout digital (DMU).

“O software CATIA V5 que usamos nos permite criar peças de formas complexas, suporta parametrização e é muito fácil editar a geometria do produto, por exemplo, para alterar os principais parâmetros geométricos. Nossos engenheiros já tiveram experiência com este produto de software na indústria automotiva. E isso determinou amplamente sua escolha ", - diz Valery Ovchinnikov, Diretor Geral da Laduga LLC.

Divisão de trabalho

O projeto do coletor de admissão (módulo de admissão) para motor de um automóvel de passageiros é um dos maiores e mais longos da empresa. Foi implementado de julho de 2013 a setembro de 2015. O projeto e a preparação da documentação do projeto foram realizados por especialistas da empresa Laduga, e seu parceiro industrial está diretamente envolvido na fabricação do produto e na entrega ao transportador. Os designers e a equipe de cálculo do Laduga trabalharam no projeto.

Existem muitos requisitos para o design do produto. O módulo deve ser instalado de forma rápida e fácil no transportador, você precisa de um acesso conveniente às velas de ignição e da capacidade de medir facilmente o nível de óleo. Para avaliar o cumprimento desses requisitos, foi utilizada uma análise cinemática do modelo. O design real do produto foi realizado no pacote CATIA V5. Também preparou a documentação do projeto.

Muitos projetos semelhantes da empresa Ladugasão executados no CATIA V5. Eles duram de um mês ou mais, dependendo da fase do projeto do carro. Outros projetos, como os relacionados à eletrônica, podem ser realizados com outros pacotes de software com base nos requisitos do cliente. O próprio processo de design é realizado em conjunto por designers, tecnólogos e calculadoras. Os cálculos no Laduga são realizados em pacotes CAE separados, incluindo aqueles desenvolvidos pela própria empresa.

Certos designers trabalham com tarefas complexas de modelagem de superfície, enquanto outros lidam apenas com modelagem de montagem, layout ou produção de desenhos - eles têm locais de trabalho mais simples. Um produto como o CATIA requer um engenheiro altamente qualificado, especialmente quando se trata de manusear superfícies difíceis. Portanto, a empresa possui um grupo separado de designers que lidam com essas tarefas.

Do protótipo ao produto

Claro, o módulo de admissão é principalmente sobre aerodinâmica. Sua tarefa é encher os cilindros do motor com ar, tanto quanto possível. Em dois meses, os designers e engenheiros passaram por muitas soluções.

Consideramos opções de lata de um módulo com poços adicionais para controlar fluxos de ar, nervuras internas e vários formatos de canais (corredores). Tudo isso foi calculado para verificar os requisitos de aerodinâmica e acústica. Os principais critérios para aerodinâmica foram o enchimento máximo dos cilindros e a distribuição uniforme do ar sobre os cilindros. E a avaliação do nível de ruído é especialmente importante porque a caixa de plástico do módulo é macia em comparação com o módulo de alumínio tradicional.

Com base nos resultados do projeto, um protótipo do produto é fabricado. O módulo de admissão funciona no compartimento do motor em condições difíceis. A impressão 3D padrão em 2013, infelizmente, produziu peças muito frágeis que não podiam suportar altas temperaturas ou cargas pesadas. Portanto, a principal tecnologia de prototipagem aqui foi a fundição em moldes de silicone.

Produto de série - feito de poliamida com enchimento de vidro. É um material muito resistente que atende aos requisitos de ruído e vibração. Ele pode operar em condições adversas com altos níveis de vibração e temperaturas acima de 120 graus Celsius - as mesmas condições de operação na parte superior do motor sob o capô.

Em geral, o processo de prototipagem é organizado da seguinte maneira. O primeiro protótipo é geralmente funcional: requisitos funcionais, a mesma aerodinâmica e ruído são verificados nele. Ao mesmo tempo, os parâmetros da espessura do corpo não são necessariamente mantidos, seu material pode ser diferente, o principal é que a peça resista a esses testes.

Após os testes funcionais, é produzido o próximo protótipo, que já está mais próximo da versão final. É necessariamente feito de material base para confirmar que o produto atende a todos os requisitos tecnológicos e funcionais pretendidos.

Todos esses foram testes de bancada do motor. E agora é hora de testar nosso design em um carro. E não apenas um! Os testadores são obrigados a fornecer 20-30 cópias do protótipo.

A impressão 3D, neste caso, nem sempre é economicamente viável, e a fundição em moldes de silicone entra novamente em ação. A essência da tecnologia é a seguinte: usando a impressão 3D, obtemos um modelo mestre, a partir do qual obtemos um molde de silicone. Este formulário suportará a produção de cerca de 30 exemplares (para peças mais simples, mais é possível).

E então os carros com protótipos do módulo se espalharão por todos os cantos do mercado de vendas futuro. Planícies, montanhas com atmosfera rarefeita, desertos quentes e secos, alta umidade, inverno e verão - é nessas condições que os testadores, junto com engenheiros eletrônicos, calibram o motor para um novo sistema de admissão.

Após os testes bem-sucedidos, as seguintes etapas seguem: produção de ferramentas em série, inspeções finais dos produtos fabricados nas mesmas, recebimento pelo fornecedor da aprovação para a fabricação e entrega desta peça ao transportador e, como resultado, o início da produção em série da peça.

Em pouco tempo

E quanto ao tempo?

“Tivemos dois meses para confirmar o conceito adotado. Se durante esse tempo não recebermos o cumprimento dos requisitos da meta, todos os marcos do projeto automotivo serão alterados. A situação era crítica, já que normalmente é impossível implementar um projeto como esse em dois meses ”, diz Valery Ovchinnikov. “Era preciso criar um protótipo e mostrar que as especificações especificadas podem ser alcançadas”.

Os trabalhos começaram em junho e em setembro a empresa teve que entregar o protótipo para testes. Basicamente, os engenheiros se empenharam na otimização dos chamados "bancos" do módulo de captação. Durante um mês e meio ou dois meses eles não tiveram sucesso, mas então eles conseguiram encontrar uma solução original que apresentou os melhores resultados.

Modelagem 3D e preparação de documentação

Com a ajuda da modelagem 3D, os projetistas analisaram a direção dos fluxos de ar, a uniformidade de enchimento dos cilindros e, se necessário, mudaram imediatamente o formato da "lata" do módulo de admissão. Descobriu-se que era possível não só atender aos requisitos da tarefa técnica, mas também superá-los. O novo módulo de admissão melhorou o desempenho do motor, proporcionando maior potência e torque do que nunca. Isso até aumentou a eficiência. Em setembro-outubro começaram os testes, que confirmaram as conclusões dos testes virtuais, e depois os especialistas de Laduga começaram a desenhar o casco em plástico.

« , — . , — . — , , , ».

A documentação do projeto também é enviada aos empreiteiros no formato CATIA. Mudanças de design são possíveis ao longo do projeto, mesmo após o início da produção em série, e de acordo com o contrato, a empresa fornece engenharia por vários meses após o início das vendas. Às vezes, nos detalhes, são necessárias melhorias, mudanças no equipamento, e isso é uma mudança na documentação do projeto.

Essa tarefa é bastante simplificada pelo suporte de associatividade no CATIA. Quando o modelo 3D é atualizado, os desenhos são atualizados automaticamente com revisões manuais mínimas.

Falha ao testar e corrigir bugs

Ao final dos cálculos numéricos, os resultados são sempre verificados por meio de testes. No protótipo fabricado do módulo de admissão, foram realizados testes de funcionamento do motor em diferentes modos.

« , : , — . — . : «» ».

A resistência insuficiente do material do protótipo (este não é o material principal nesta fase do projeto) e vários modos de teste de pesquisa levaram à destruição da estrutura.

Um aumento na resistência e rigidez do módulo de admissão foi necessário. Para isso, longos cálculos repetidos de força, acústica e vibração foram realizados durante a otimização. O resultado é uma estrutura complexa com várias arestas. Com base nos resultados dos cálculos de resistência e rigidez, os engenheiros obtiveram uma imagem da distribuição de tensões, com base na qual adicionaram nervuras de reforço à estrutura. Os cálculos foram repetidos inúmeras vezes para não acumular massa desnecessária e alcançar os resultados exigidos.

Depois disso, os protótipos finais foram testados com sucesso. E então o produto “começou a funcionar”. O design proposto do módulo de admissão foi colocado em produção e é usado em carros até hoje.

Novos planos

A montadora está criando agora um motor de segunda geração que será equipado com um novo módulo de admissão. A empresa "Laduga" projeta, este novo produto também está utilizando o software da CATIA .

Sem este software, o trabalho seria simplesmente impossível. Ele oferece suporte ao projeto de superfícies estriadas complexas e essa funcionalidade simplesmente não está disponível em produtos de nível inferior ”, diz Valery Ovchinnikov. - Mas, além das capacidades do programa, é necessária a competência do próprio engenheiro. Ele deve ser capaz de usar uma funcionalidade tão complexa, trabalhar com tais superfícies, "passar" a elas.

Dificuldades da transição

Agora uma das principais tarefas da empresa é a transição para o CATIA versão 6. Ela estará envolvida em novos projetos. Essa transição é a complexidade adicional de troca de arquivos, domínio do produto, integração e, finalmente, apenas aprendizado.

« , . — 6- PLM. , , . . CATIA , 3D- . ECAD . . — . ».

“Com a introdução do CATIA V6, junto com o fato de usarmos muitos softwares diferentes, surge o problema da exportação e importação de dados. Isso requer o uso de plug-ins e conversores adicionais. A integração perfeita falha. Mas, no final das contas, esse problema também será resolvido ”, tem certeza Valery Ovchinnikov.

“Mesmo os principais designers usam a funcionalidade CATIA não mais que 20%, devido ao fato de que muitos recursos foram desenvolvidos nos últimos anos”, diz ele. - Como dominar esta ou aquela funcionalidade, quão útil será para nós é uma questão metodológica, e ainda estamos aprendendo isso. É necessário desenvolver uma metodologia de design usando a nova funcionalidade. "

« Dassault Systemes – « ». , CATIA 3DExperience», — .