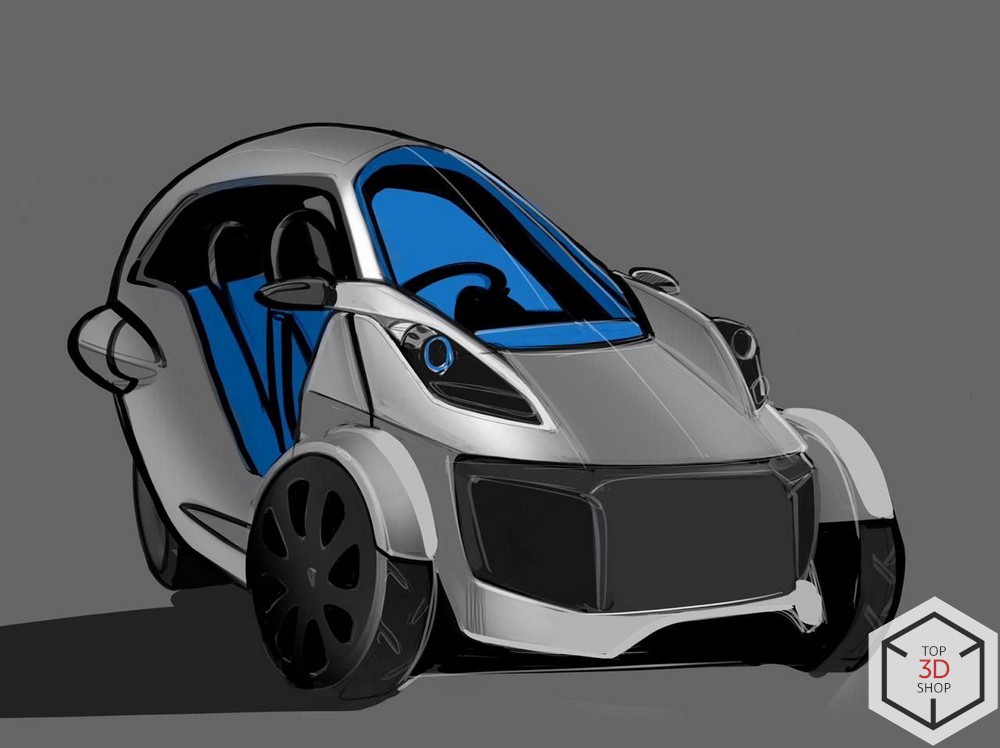

Estamos falando de uma varredura 3D de um veículo elétrico que fizemos para a EVTech , uma desenvolvedora de veículos elétricos. A digitalização foi realizada para corrigir o design do carro, fazer alterações no layout para melhorá-lo - modernização das partes da carroceria, capô e pára-lamas, - a subsequente fabricação de novas peças por moldagem rotativa e moldagem a vácuo automatizada. Digitalizado com um scanner 3D profissional Rangevision Pro

Saiba mais no artigo.

Tarefa

Fomos contatados por funcionários da EV-Tech, empresa de desenvolvimento de veículos elétricos. O desafio era fazer a varredura de um veículo elétrico em miniatura. Era um projeto extenso que precisava ser concluído em um cronograma apertado. A digitalização foi realizada para refinar a carroceria e a estrutura interna do carro - para simplificar a implementação da posição relativa mais avançada tecnologicamente e conveniente de unidades e peças individuais e, em seguida, alterar o design de acordo com ela

Processo

- Preparando o carro para digitalização;

- Digitalização de veículos usando o scanner fotogramétrico Rangevision Pro , conhecido na versão do modelo anterior como Rangevision Pro 5M;

- Processamento de informação, colagem de modelo digital.

Detalhes técnicos

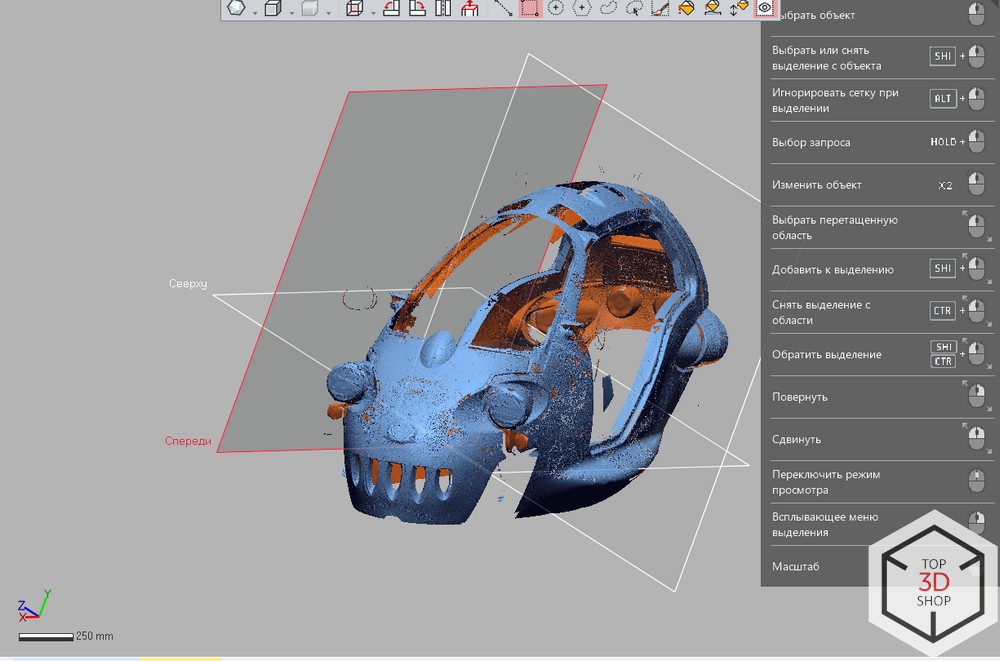

Antes da varredura, o veículo foi localizado nas instalações do departamento de serviço. O preparo demorou meia hora, as superfícies brilhantes foram coladas, pois o brilho pode interferir no escaneamento 3D - refletindo a luz para que ela não entre na câmera, o que causa “buracos” no escaneamento. Um exemplo na foto abaixo.

Os marcadores são colados para criar uma grade de coordenadas que ajuda o scanner a calcular as coordenadas dos pontos, e o equipamento é instalado junto com um campo de calibração para esclarecer rapidamente a calibração ao mover o scanner.

Os marcadores são colocados em ordem aleatória para que sua posição relativa não se repita, para evitar sobreposições ao colar a digitalização de quadros separados, para que o scanner possa determinar com mais precisão a forma da superfície digitalizada.

A varredura em si demorou muito, então vamos considerar as etapas da varredura.

Estágios chave

1. Obtendo geometria básica

Figura 1.1 Superfície lateral do carro.

Figura 1.2 Superfície lateral do carro.

Primeiro, foram tiradas fotos da superfície lateral do carro (Fig. 1).

Esta superfície foi selecionada para a primeira varredura como a maior - uma varredura inicial desta área ajudou a identificar alguns problemas que foram corrigidos à medida que apareciam. Sobre problemas e suas soluções - mais adiante.

Um desses problemas era o grande tamanho dos arquivos contidos no projeto. Alexey Vorozhbit, Engenheiro do Departamento de Serviços de Grupo 3D Top, explica:

“O problema era que um laptop com processador Intel Core i7 e placa de vídeo Geforce GTX 960M não permitia conectar e salvar projetos com mais de 150 milhões de pontos. Isso foi resolvido usando a função de simplificação automática, que está incluída no menu de criação de projeto no software Rangevision Scancenter. O trabalho de digitalização e costura automática de superfícies foi realizado neste programa. "

Este ponto foi levado em consideração, em projetos futuros, a simplificação automática de imagens será utilizada como parte da aceleração do processo de processamento de uma nuvem de pontos. A Figura 2 mostra a parte da geometria obtida pelas primeiras imagens. A Figura 3 mostra uma nuvem de pontos com a parte traseira do carro, faróis e uma placa.

Fig 2. Nuvem de pontos da superfície lateral.

Fig 3. Superfície obtida após a preensão do dorso.

Além disso, ao mover o scanner, a geometria da parte do nariz foi capturada (Fig. 4).

Figura 4.

Em seguida, foi necessário examinar os faróis, peitoris inferiores, juntas das portas, etc. - tudo que pudesse ser removido sem o uso de macaco ou poço de reparo. Os resultados são mostrados nas Figuras 5,6 e 7. A Figura 7 mostra o modelo obtido como resultado da “colagem” - combinando todas as varreduras fragmentadas em um modelo.

Figura 5.

Figura 6.

Figura 7.

2. Processando a nuvem de pontos e obtendo o modelo

Figura 8. 13 arquivos stl carregados do scanner.

Como a varredura era grande e continha cerca de 500 milhões de pontos, tive que salvá-la em partes - o programa de varredura não conseguiu descarregar esse pacote de dados por completo. Para resolver esse problema, dividimos a digitalização em 13 partes, que mais tarde foram combinadas em uma malha.

Após a construção da malha, foi realizada a operação Flip, que nos permitiu obter a parte que faltava da geometria, já que o carro é simétrico.

A etapa mais difícil foi a eliminação dos defeitos de digitalização.

Problema

Nas fotos acima, você pode ver muitas pequenas áreas não digitalizadas que parecem orifícios no modelo. Esse resultado foi obtido devido a travamentos e travamentos de software, associados ao hub USB por meio do qual as câmeras foram conectadas ao laptop.

Decisão

Para evitar esse defeito, você deve usar uma conexão direta a um computador com uma grande quantidade de RAM (de 24 gigabytes). Um mini-PC com software proprietário é fornecido com o scanner, que pode ser usado para digitalizar pequenos objetos. Para trabalhar confortavelmente com objetos grandes, você precisa de um computador mais potente.

Nós, neste caso, resolvemos a situação digitalizando novamente e colando posteriormente.

Ao escanear objetos de grande porte, mais de um metro ao longo de qualquer eixo, o departamento de serviço recomenda o uso de leitores portáteis, pois são mais ergonomicamente adaptados para escanear grandes formulários e de acordo com o princípio de uso. Escolhemos o RangeVision por sua alta precisão, que se mostrou redundante para partes do corpo e seria necessária para digitalizar partes mecânicas.

Conclusão

O modelo tridimensional revelou-se bastante preciso, com uma tolerância para desvios do original de não mais de 0,2 mm.

Rangevision Pro , levando em consideração as recomendações de conexão e operação, provou ser um scanner profissional de alta qualidade, que podemos recomendar para aplicações de engenharia em vários campos, incluindo o desenvolvimento de peças de carroceria para automóveis, veículos motorizados, pequenas embarcações e barcos, tuning e reparo.

Compre Rangevision Pro na Top 3D Shop e obtenha equipamento profissional original com uma garantia oficial.