Neste post vou contar o que conseguimos na próxima semana de trabalho no projeto do foguete.

Deixe-me lembrar que esta série de artigos é um blog dedicado a como construímos um foguete do zero, sem conhecimentos e habilidades. Os artigos são publicados semanalmente aos sábados.

Quem está conosco pela primeira vez, familiarize-se com toda a história do projeto . Eu pergunto aos regulares em gato.

Turner Turner

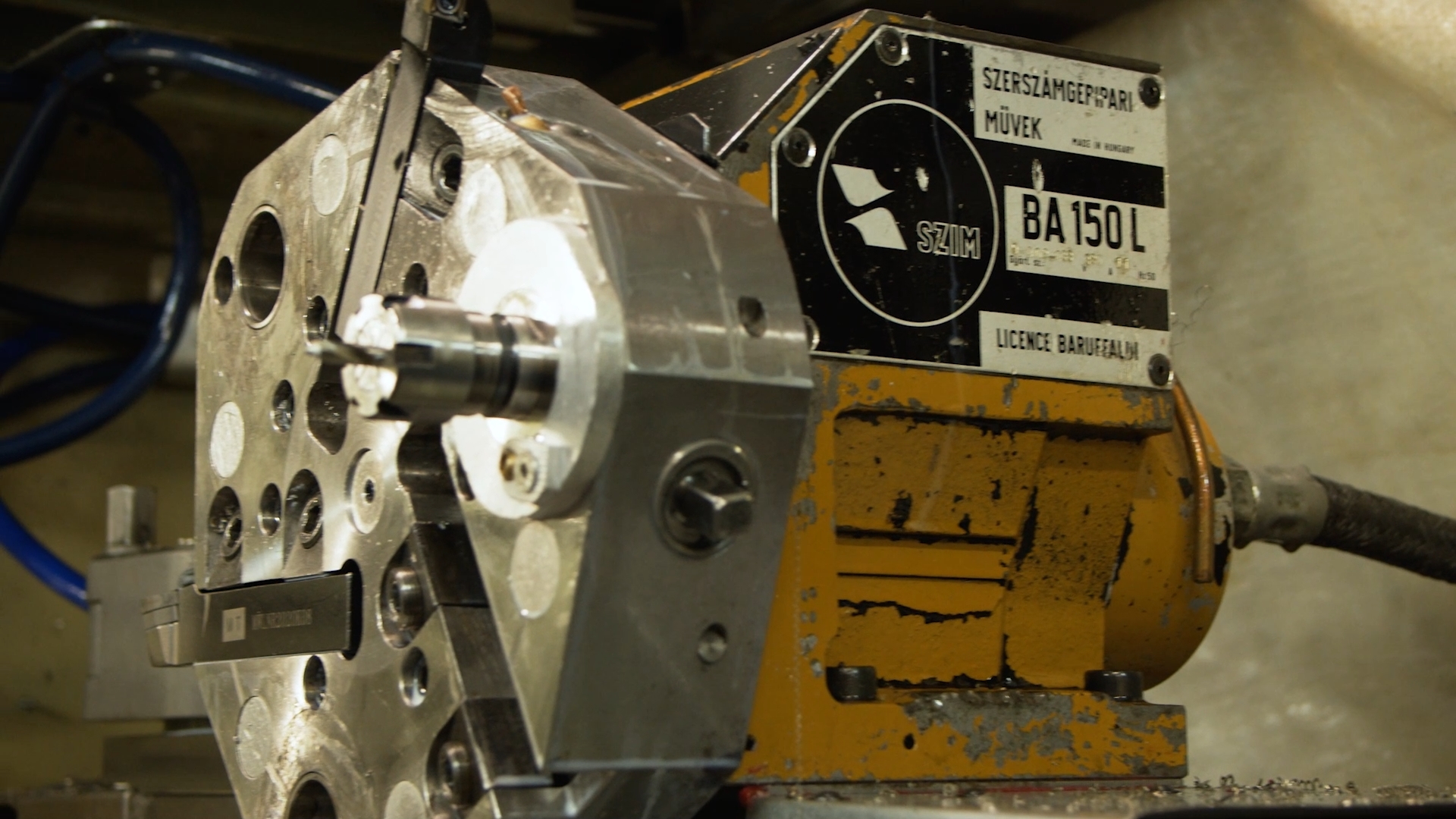

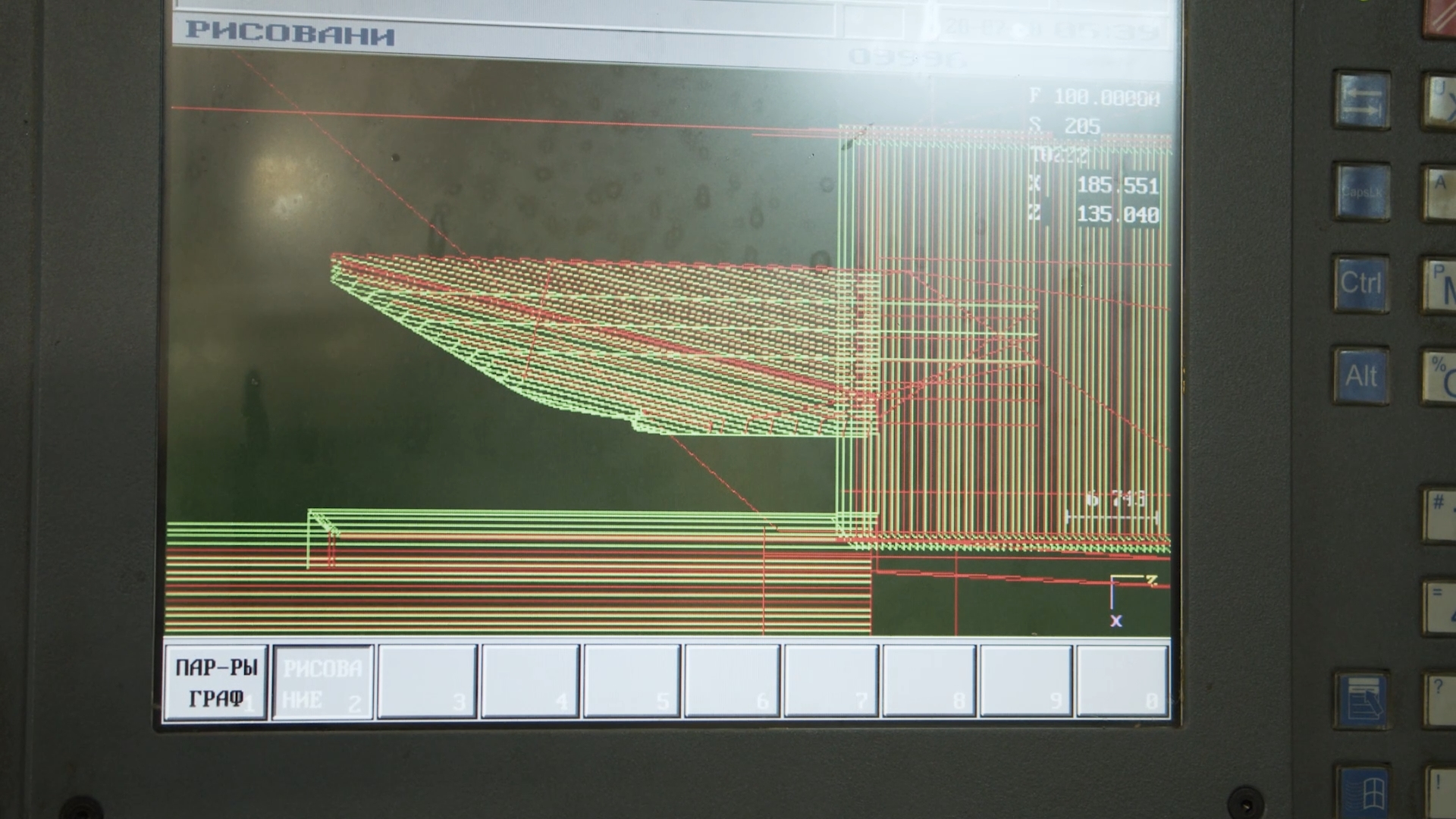

Na série anterior, calculamos o perfil do bocal com base nos dados obtidos nos programas Meteor e Rocki-nozzle, traçamos um desenho e começamos a pensar em sua implementação em metal. Como nosso bico foi construído em curvas, e não apenas em dois cones alinhados, queríamos aproveitar esse potencial ao máximo. Ao girar à mão, tal precisão não poderia ser alcançada nem mesmo por um torneiro com muitos anos de experiência, então eles começaram a olhar na direção dos torneadores CNC.

Pesquisamos na Internet em busca de produção sob medida - um lote mínimo de mil peças, ou a produção de peças ao custo de uma asa de Boeing. E dificilmente nos teria dado filmar o processo para uma reportagem em vídeo. Portanto, sem mais delongas, digitei meu amigo, ele tem um bom torno, e o perfeccionismo simplesmente rola, então não havia necessidade de me preocupar com a precisão. Eles jogaram fora o modelo, Kirill (o torneiro) concordou, e assim que estávamos prestes a avançar para ele com nossa amiga empresa, ele ganhou uma máquina. Doloroso e triste, eu tive que suportar.

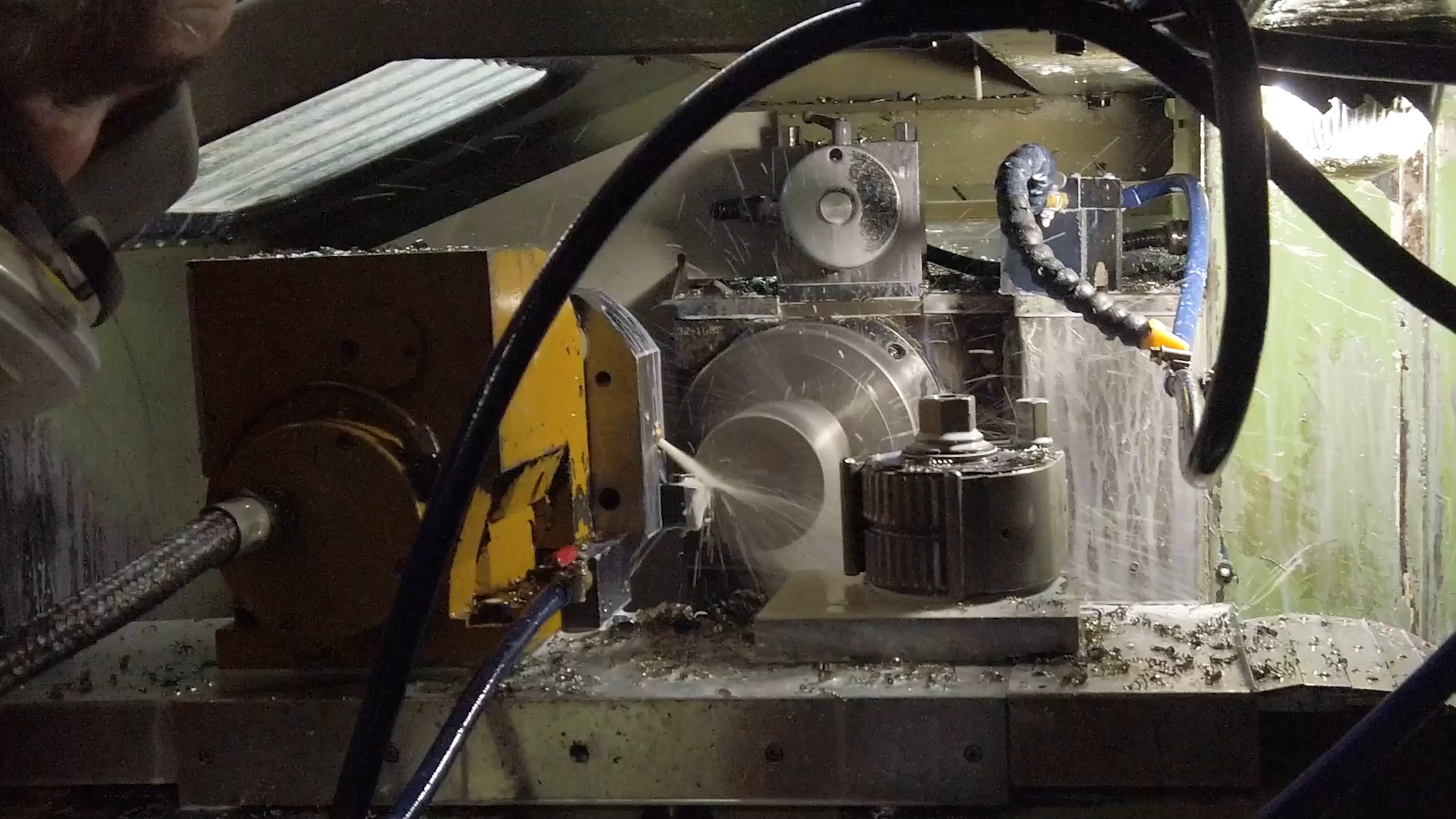

Mas esperamos e chegamos. Kirill nos explicou que para operação normal em condições de tal temperatura e fricção de gás, o tarugo que compramos do aço St30 pode vazar, aconselhado a jogá-lo fora e, em vez disso, retirou uma barra feita de aço inoxidável de qualidade alimentar. Várias horas em um torno, um monte de palestras sobre como trabalhar com materiais e sua adequação para uso em diferentes condições - incrivelmente divertido e interessante. A única pena é que devido ao modo de máscara e ao ruído geral na oficina, não foi possível gravá-lo corretamente. Mas o espetáculo, quando uma broca com diâmetro de 20 mm com canal de passagem para peneiras de refrigeração de aço inoxidável como óleo, vamos nos lembrar por muito tempo.

Infelizmente, nossa ideia de encaixar o bico no tubo ao longo da rosca não funcionou - Kirill não encaixou um tubo desse diâmetro no cartucho. Bem, vamos voltar à ideia de colocar o bico em um tubo quente, selando-o com um selante resistente ao calor, perfurando e aparafusando, cortando uma rosca no corpo do tubo.

Gostaria de agradecer mais uma vez ao tio Kirill: muito obrigado, você ajudou muito e contou muito!

Eletrônica de suporte

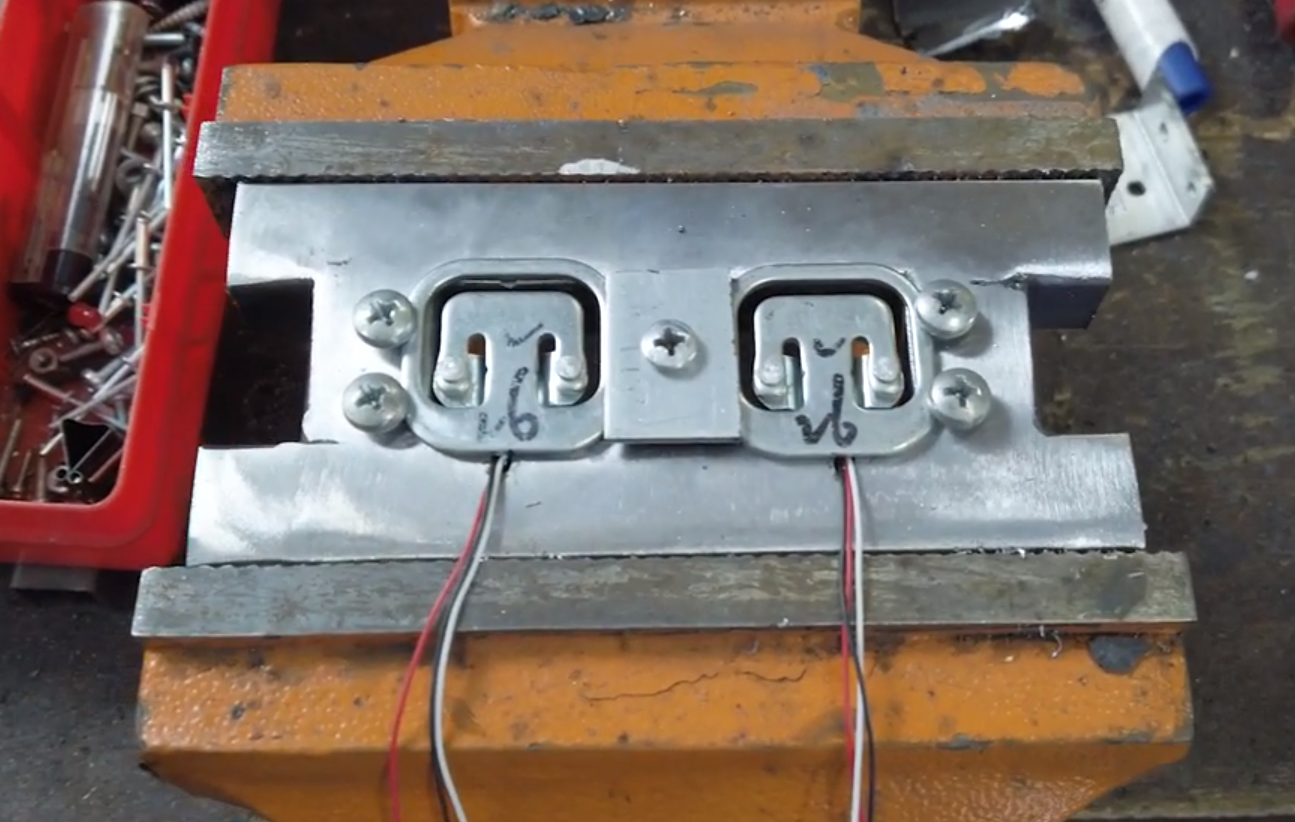

Como as escalas mecânicas foram abandonadas em favor dos medidores de tensão, eles começaram a dançar com eles. Surgiu a questão de apresentar os dados de uma forma conveniente para a percepção e análise, e também gostaria de abandonar os fios, bem como poder iniciar a ignição de um abrigo, à distância, porque a segurança é acima de tudo. No final, montamos o tubo e vamos enchê-lo com uma carga propulsora.

Assim, a Mini placa Wemos D1 R2 alimentada por ESP-12F foi escolhida como o cérebro para o estande. Se alguém não souber, este é um controlador de 32 bits com 4 MB de memória (a unidade flash está soldada na placa de depuração) e WIFI a bordo é o que você precisa.

Haverá dois sensores no estande, são meia ponte, mas decidimos conectá-los por meio de um circuito em ponte, o que nos dará maior precisão e nos permitirá aumentar o limite de medição para 100 kg (dois sensores de 50 kg cada). Acontece que aqui é um monte. A pressão uniforme será alcançada através do balancim.

Os sensores são interrogados por um módulo no microcircuito HX711. Por padrão, o módulo é conectado de forma que forneça uma frequência de amostragem de 10 Hz, mas simplesmente re-soldar o resistor de jumper aumenta a frequência para 80 Hz. Os cronômetros mostraram que leva 11-12ms para obter um valor, vamos definir um período de 15ms para o caso, sair em torno de 66Hz, o que é bastante aceitável.

O registro é realizado na memória SPIFFS interna, o que permitirá que você empacote arquivos em um formato conveniente (no nosso caso, txt), copie-os para outro meio e processe-os em programas externos, se desejar.

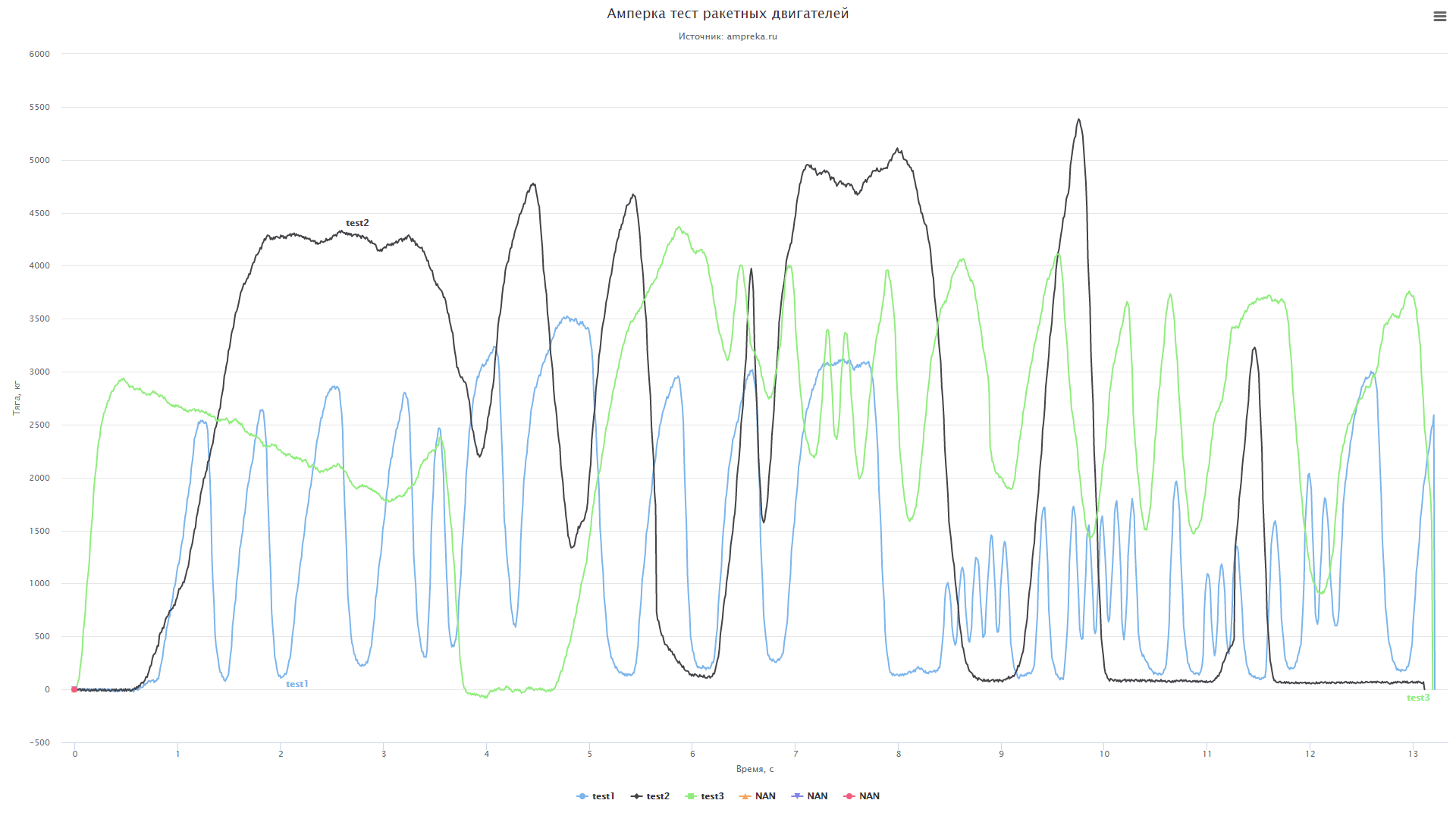

Mas eu queria clareza. Portanto, uma interface da web foi escrita na qual você pode construir gráficos, ver o impulso em cada momento no tempo, bem como gráficos sobrepostos uns sobre os outros e comparar. Se necessário, você também pode desativar os gráficos desnecessários. Feito para comparação, 6 motores de 20 segundos cada, podem ser trocados se desejado. Os links para o código estarão no final do artigo. Gostaria de lembrar que, para obter dados corretos, as células de carga devem ser calibradas antes do uso. Esboço de calibração incluído. Existem muitas funções de utilidade deixadas no esboço que podem ser úteis.

Também quero lembrá-lo de que o esboço usa o sistema de arquivos SPIFFS, recomendo que você primeiro se familiarize com seu trabalho. Durante a programação, os modelos de Sergey Tretyakov foram usados , o script de plotagem do gráfico foi retirado do site Highcharts . Quando você pressiona o botão de partida, a energia é fornecida ao acendedor elétrico através do mosfet, que inicia a ignição do combustível. Assim, temos tudo pronto para os testes de disparo, que faremos no início da próxima semana, e no sábado compartilharemos nossos dados e experiência. Vídeo por artigo:

Fique conosco, haverá muito mais coisas interessantes.

Links: Firmware de

calibração de

firmware gráfico