Como já escrevemos muitas vezes, nossas instalações são produções bastante grandes, tanto em termos de espaço ocupado quanto em número de plantas e unidades diferentes. Para que tudo isso funcione e não haja situações que possam causar uma parada no processo de produção, cada nó deve ser monitorado. Portanto, temos pessoas especiais envolvidas nisso e um aplicativo para soluções móveis, o que simplifica bastante a vida dessas pessoas.

Separadamente, vale a pena falar sobre análise de vídeo. Ele pode resolver vários problemas - para melhorar a qualidade do produto através do controle e rejeição automáticos, ajudar a eliminar paradas súbitas das linhas de produção, alertar oportunamente o operador sobre a necessidade de intervir, monitorar a conformidade com as regras de segurança industrial, que é a principal tarefa de uma instalação industrial. O que, em princípio, pode ser analisado através da visualização de vídeo a partir de objetos (e se é necessário visualizá-lo), como a análise de vídeo ajuda a economizar tempo e dinheiro, nos quais tudo funciona para nós - isso está oculto.

De onde obtemos os dados

Em cada instalação, temos várias centenas de câmeras no perímetro tecnológico, sobre as quais falaremos. Há também um perímetro, que inclui câmeras de segurança, mas não falaremos sobre isso por enquanto :). Mas as chamadas câmeras de produção, que analisam constantemente um determinado local, unidade, equipamento - é exatamente nisso que o foco estará.

Nossas fábricas são de diferentes idades e houve um tempo em que nem todas pertenciam à SIBUR. Nos últimos 15 anos, eles foram modernizados ativamente e agora existe uma situação em que diferentes fábricas podem ter câmeras e sistemas diferentes para trabalhar com eles. Consequentemente, cada operador desses objetos está acostumado a um software específico e à saída usual de fluxos de vídeo para ele.

Para pegar e pentear tudo sob um pente em todos os objetos, treine novamente os operadores, colete tudo e exiba em nossa interface - isso é um estresse adicional para todas as partes envolvidas, além de um custo extraordinário em termos de tempo e dinheiro. Bem como a opção de substituir as câmeras por novas.

Portanto, nossa idéia era a seguinte: integrar-se a qualquer um desses sistemas de vigilância para usarmos exatamente sua interface, familiar aos operadores, e poder exibir as imagens necessárias quando certos eventos ocorrerem. Ao mesmo tempo, não criamos nossa própria interface, o usuário não precisa treinar novamente. A propósito, mais sobre usuários.

Usuários do nosso sistema

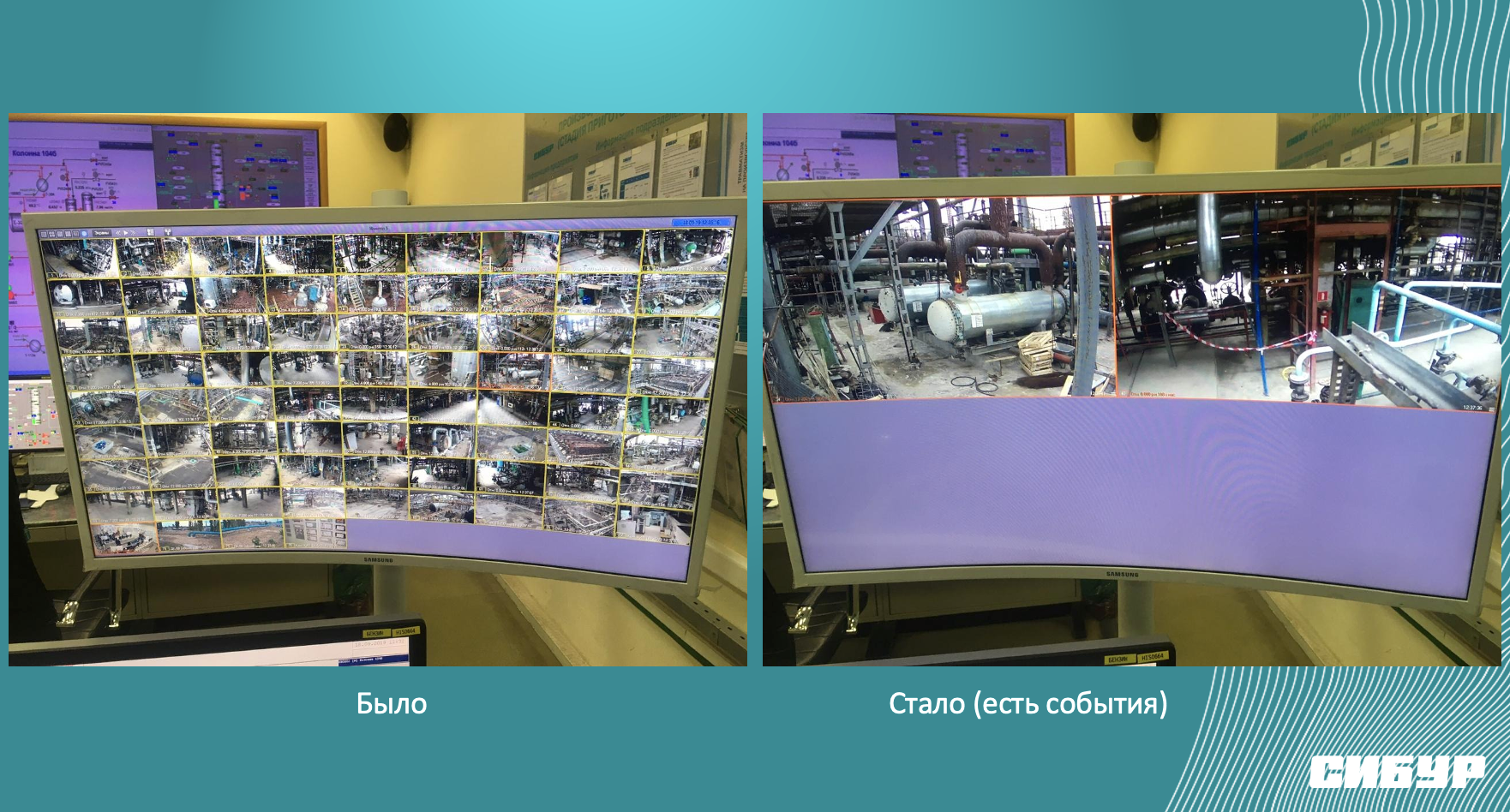

Tudo isso foi concebido para a conveniência do operador, que conduz o processo de produção em seu sistema de controle. Por padrão, a saída de informações das câmeras é uma imagem padrão, quando na tela à sua frente existem muitas janelas retangulares com vídeo de câmeras diferentes. Quase como zoom à distância durante um diário.

A principal ferramenta do operador é um sistema de gerenciamento de produção. Se algo crítico acontecer, o operador notará e tomará as medidas apropriadas. A combinação de dois fatores, a experiência do operador e seu conhecimento dos processos, informações da instrumentação, juntamente com a imagem das câmeras, possibilitam não apenas tomar decisões sobre eventos que já aconteceram, mas também prever algo não muito agradável e evitá-lo. Afinal, é sempre mais fácil evitar algo pressionando alguns botões do que gastar algumas horas (dias, milhões) eliminando as consequências.

Portanto, é aqui - o operador pode perceber algo no vídeo que, após 5 minutos de inatividade, resultará em uma parada de emergência e perdas para a empresa. Ou algo mais não muito útil.

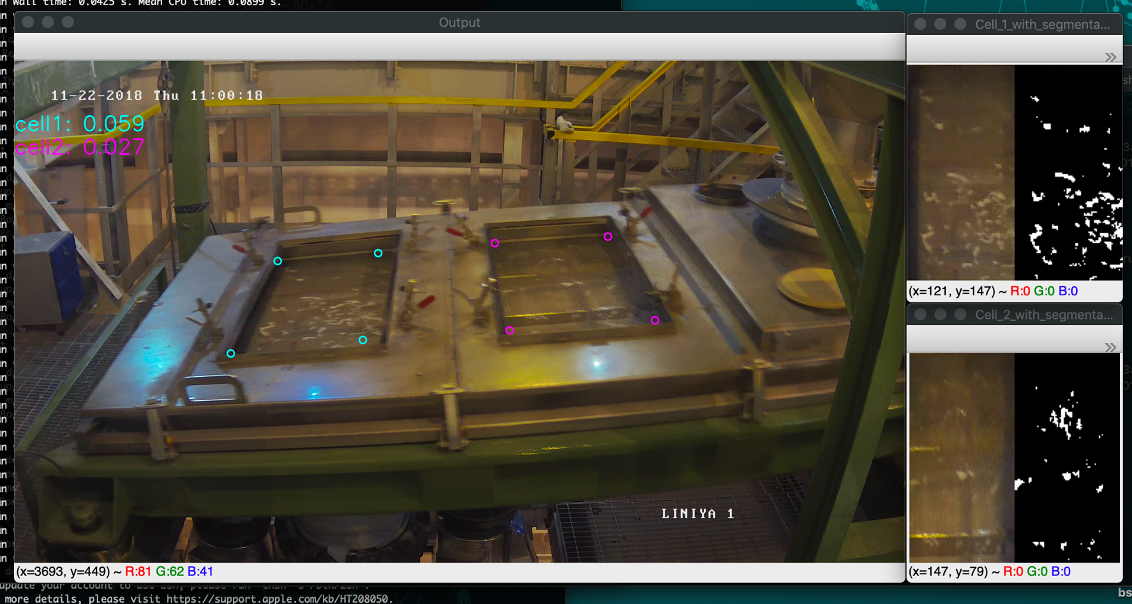

Por exemplo, entupimento de equipamentos. Nós escrevemos aquisobre a nossa extrusora e como ela pode ficar entupida. O sistema de controle de produção emite um sinal quando o entupimento já é um fato consumado. Tudo já está entupido, um sinal apropriado é dado, o mecanismo para para evitar danos ou um acidente grave. O operador, observando a instalação, pode perceber o aparecimento de fatores que precedem o entupimento antecipadamente. No caso do polipropileno, os aglomerados serão visíveis (pedaços de grânulos grudados e gradualmente preenchendo a superfície do agitador).

E, é claro, a vigilância por vídeo é segurança do trabalho. Quando esses casos são descritos, eles gostam de citar como exemplo os casos em que o sistema é capaz de reconhecer se uma pessoa está usando um capacete ou não. Talvez pareça agradável para as pessoas fora de contato com a produção. A realidade é que, em instalações sérias, o nível de autodisciplina dos funcionários é suficiente para entender: como é necessário um capacete, ele deve estar na cabeça, assim como outros elementos do EPI.

Portanto, no caso de proteção do trabalho, analisamos a exatidão da sequência de ações de um funcionário durante operações típicas, por exemplo, analisando amostras de produtos ou casos mais simples com uma pessoa em uma área restrita.

Mas os casos descritos são, antes, recursos opcionais do sistema. A principal função da vigilância por vídeo e da análise de vídeo é descarregar o operador e ajudar a evitar a ocorrência de situações pré-emergenciais. Isso ajuda a não transmitir o fluxo on-line de todas as câmeras para a tela do operador, mas a exibir automaticamente apenas a imagem na qual algo está acontecendo. Algo diferente das condições normais, exigindo atenção humana e tomada de decisão.

Mas seria muito chato se o objetivo do sistema fosse apenas observar e alertar. Portanto, agora estamos desenvolvendo essa idéia em duas direções ao mesmo tempo.

O primeiro são previsões. Onde podemos ir sem ele. Como coletamos registros sobre algumas situações, significa que temos um arquivo desses registros, eles podem ser usados. Por exemplo, os mesmos obstruções: coletamos estatísticas sobre como elas acontecem, onde estão com maior frequência, que tipo de obstruções são e assim por diante, qual é a intensidade delas. Em seguida, combinamos os dados obtidos com as informações coletadas dos sensores. Em seguida, procuramos colegas que estão envolvidos na construção de modelos preditivos e temos a oportunidade de prever com mais precisão os entupimentos e ajustar o processo de fabricação antes que seus primeiros sinais apareçam.

O segundo é a forte integração com a linha de produção existente. Anteriormente, se estava claro que um casamento havia ocorrido em alguma linha, restava apenas sinalizar ao operador sobre isso e pedir que eles enviassem uma pessoa viva para arrumar tudo. Após a integração, você pode enviar automaticamente comandos rápidos para abrir os amortecedores, após os quais o casamento será interrompido.

Então, como o sistema funciona?

Tendo em conta a geografia do nosso trabalho, não podemos coletar todos os fluxos de vídeo em Moscou e processá-los aqui. Portanto, nosso sistema é distribuído, devemos colocá-lo o mais próximo possível dos fluxos de vídeo, caso contrário, a rede existente não será suficiente para a transferência de dados. Aqui nos perguntam frequentemente - por que você não deseja usar câmeras que permitem realizar análises preliminares diretamente na câmera? Nós queremos! :) Mas! Existem dois fatores ao mesmo tempo, devido aos quais o processamento nas câmeras permanece bonito, mas difícil de alcançar na maioria dos casos.

Primeiro, a proteção contra explosão. Sim, é por isso que escrevemos sobre isso em quase todos os posts, porque é necessário em quase todos os lugares. Obviamente, existem câmeras à prova de explosão para visão de máquina, mas o preço delas não é de forma alguma pequeno. Além disso, qualquer alteração nessa infraestrutura em uma instalação de produção de explosivos é sempre cara e demorada (já que, além do próprio trabalho de instalação, é necessário preparar e coordenar um projeto com as autoridades de supervisão, que também são tempo e dinheiro).

Em segundo lugar, o desligamento da produção. Se tivermos a oportunidade de substituir as câmeras por outras mais modernas, é impossível instalar o novo hardware necessário sem pausas na produção. O processo de encontrar uma janela tecnológica adequada também atrasa a implementação.

Acontece que o processamento não está nas câmeras, mas nos servidores é muito mais simples. Portanto, o paradigma de nosso sistema é que tentamos aproveitar ao máximo a infraestrutura existente que já instalamos. Os servidores responsáveis pela análise do fluxo de vídeo estão localizados na zona à prova de explosão, o mais próximo possível da câmera. O barramento de integração, que fornece integração com um sistema de vigilância por vídeo, data lake, plataforma IoT e outros serviços, além da lógica de processamento de eventos, é implementado em várias máquinas virtuais no cluster de produção para garantir alta disponibilidade do sistema.

De particular interesse para nós é a solução do problema da análise direta de sinais. Aqui vale a pena mencionar imediatamente que nem todos os modelos de análise de imagem que trabalham no SIBUR são desenvolvidos do zero por dentro. De acordo com nosso paradigma de usar o máximo do que temos, usamos ativamente os resultados dos modelos que já estão em sistemas de vigilância por vídeo ou em sistemas de análise de vídeo de outras empresas. Mas, caso não haja modelos instalados, precisamos encontrar / desenvolver algo novo. Para isso, no estágio de design do sistema, desenvolvemos e corrigimos a interface do software para o modelo.

Isso nos permitiu envolver desenvolvedores de terceiros e integrar rapidamente coisas legais como o OpenVINO. Temos uma gama muito ampla de problemas a serem resolvidos em reconhecimento. Começando com os problemas clássicos de detecção e classificação no espaço rgb (análise da aparência de aglomerados em telas vibratórias), continuando com o rastreamento de objetos (análise da reclassificação do produto) e terminando com o trabalho com rgbd ao analisar o fluxo das câmeras para controlar a operação dos manipuladores.

A principal sutileza no caso de petroquímicos é o desequilíbrio da amostra. Há muitos dados em uma situação em que tudo é bom - até muito. Mas há muito poucos dados quando algo dá errado. É impossível ir deliberadamente e, por exemplo, marcar uma linha apenas para coletar um conjunto de dados de teste. Em algum lugar, é simplesmente impossível sem parar e reiniciar a linha (o que causará perda de dinheiro devido ao tempo de inatividade); em algum lugar é geralmente inseguro do ponto de vista do processo tecnológico. Portanto, estamos explorando ativamente as possibilidades de aumento adicional e síntese de dados. Isso tem seus próprios sucessos, esperamos adicionar e publicar um artigo sobre o assunto :)

Nós mesmos estamos desenvolvendo em Python, tanto na parte traseira quanto nos modelos. Implante principalmente no Docker.

resultados

O projeto foi lançado há pouco mais de um ano, período em que já conseguimos implementar nosso software em nossas instalações em Tomsk, Tobolsk, Voronezh.

Graças ao sistema, foram notados muitos eventos que foram processados pelos operadores em tempo hábil.

O principal é que o sistema provou que é útil e recebe uma avaliação positiva da produção, como foi planejado, são niveladas situações nas quais continuaríamos produzindo um produto abaixo do padrão por algum tempo, desperdiçando uma produção impossível de vender e bastante difícil de coletar antes. como descartar. Ou quando, em vez do produto esperado, devido a falhas despercebidas, produzimos outro produto mais barato.

Por exemplo, isso é possível com polipropileno. A fase final de produção conosco são os grânulos de polipropileno, que você viu em nossos outros posts e vídeos. É conveniente colocá-los em sacos, transporte, encher em recipientes, eles correspondem às características de desempenho declaradas. Mas se você não perceber e lidar com a situação de entupimento a tempo, receberá outro produto. O aglomerado desmoronará, os grânulos começarão a grudar. É o mesmo polipropileno, mas devido a essas ombreiras durante a produção, essa é uma marca de produto diferente. Claro, mais barato.

Portanto, verifica-se que o sistema nos salvou de paradas adicionais de emergência, quando as pessoas perdem tempo e os carros estão tristemente ociosos, e da produção de um produto com classe inferior ao planejado.

Planos para o futuro

Continuamos refinando o sistema, porque existem muitos sistemas de vigilância por vídeo nas instalações e eles são diferentes, mas precisamos nos integrar a cada um. No momento, estamos ocupados com o fato de estarmos estabelecendo uma implantação remota completa do sistema nas instalações. Com o acesso remoto nas fábricas, também não é tão simples, então existem algumas peculiaridades - um circuito corporativo, diferentes segmentos de rede, restrições de segurança e assim por diante.

Além disso, estamos trabalhando para uma coleta mais completa de dados dos sensores, a fim de ter uma imagem mais detalhada do que está acontecendo.

O feedback dos operadores vem principalmente positivo. Se decidíssemos criar o sistema, partindo do paradigma “Agora todos vocês trabalharão nessa coisa nova”, provavelmente seria um pouco diferente.